שימוש חוזר בפסולת בטון

מחקר שנעשה במכון הלאומי לחקר הבנייה בטכניון מלמד, שאפשר למחזר פרקציות דקות של פסולת בטון עד כ-25% בתהליך ייצור הקלינקר ולשלבן כתוצר סופי בבטון. מסקנת המחקר היא שאפשר לייצר בטון שמקורו בצמנט ממוחזר, שאינו נופל בטיבו מצמנט תעשייתי

בטון הוא החומר המלאכותי הנצרך ביותר על ידי האנושות ומשמש בישראל כחומר קונסטרוקטיבי עיקרי לבנייה. תעשיית הבטון נחשבת לאחת מהתעשיות המזהמות ביותר בעולם, וכיום נעשים ניסיונות עילאיים לצמצם את ההשפעה הסביבתית של הבטון מתחילת תהליך ייצורו ועד להפיכתו לפסולת בסוף חייו. בתהליך ייצור הצמנט, שהוא המרכיב העיקרי של בטון, נפלטים כ-8% פחמן דו-חמצני מסך כל הפליטות לאטמוספירה. מקור הפליטה העיקרי הוא בשרפת חומרי גלם כגון אבן גיר וחרסית בכבשן סובב לייצור קלינקר, מוצר ביניים המשמש לייצור צמנט, ובשימוש בדלק פוסילי שנדרש כדי להגיע לטמפרטורות גבוהות של שריפה (1,450 מעלות צלסיוס).

בענף הבנייה נוצרת פסולת בניין שהיא נדבך גדול מהיקף האשפה הכללי בעולם המודרני. על פי נתוני המשרד להגנת הסביבה מיוצרים כיום כשישה מיליון טונות של פסולת בנייה בכל שנה שמקורם בבנייה חדשה ומשיפוצים. אופי ההתחדשות העירונית בישראל כולל מיזמי בנייה חדשים, שיפוצים ופרויקטים של פינוי בינוי, כולם נועדו להקים בנייני מגורים חדשים במקום בתי המגורים הישנים כדי להשתמש בקרקע ביעילות רבה יותר.

בשבעים שנות קיומה של מדינה ישראל היה ענף הבנייה גורם עיקרי בכל תחומי החיים במשק הישראלי. גלי העלייה ההמוניים אשר הגיעו לישראל בפרקי זמן קצרים ביותר גרמו לענף הבנייה להיערך ליצירת פתרונות דיור הולמים ומהירים. בניית השיכונים המהירה בתחילת שנות החמישים עד שנות השבעים לא הייתה כפופה לתקן של עמידות ברעידות אדמה. לפיכך מבנים רבים במדינת ישראל, אשר נבנו לפני יותר מ-40 שנה, אינם עמידים לרעידות אדמה.

אורך החיים המתוכנן של מבני בטון בעולם בכלל ובישראלי בפרט הוא 50 שנה. לאחר זמן זה המבנה מיועד להריסה או לשיקום וחיזוק. לפיכך בעשור הקרוב אנחנו צפויים לעלייה בהריסות מבני בטון ועקב כך עלייה בפסולת הבטון השנתית.

הדרך לצמצם את ההשפעה הסביבתית של פסולת הבטון היא למחזרה, תחום אשר תופס תאוצה ומתפתח בשנים האחרונות בעולם. מיחזור הפסולת לא רק מונע הטמנה של חומרים מזיקים בקרקע, אלא גם חוסך משאבי טבע המבוזבזים לייצור חומרי בנייה חדשים.

פסולת בטון מאתרי בנייה והריסה עוברת מיון והפרדה. בשלב המיון הראשוני, גושים גדולים נשלחים לריסוק, גריסה והפרדה לפי גודלם. שימוש בפסולת בטון מוגבל לאגרגט ממוחזר גס (מעל גודל חלקיק של 4.75 מ"מ), והפסולת הדקה יותר (חלקיק של עד 4.75 מ"מ) מושלכת ואינה ממוחזרת.

במחקר שבוצע במעבדתנו, בהובלת ד"ר סמיון ז'וטובסקי, במכון הלאומי לחקר הבנייה בטכניון, במימון משרד הבינוי והשיכון, הוחלט להתמקד במיחזור פרקציות דקות של פסולת בטון (Concrete waste fines) לייצור קלינקר לשם צמנט פורטלנד חדש, שהוא חומר מליטה המשמש בתעשיית הבנייה כבסיס למלט ולבטון.

ייצור קלינקר וצמנט מפסולת בטון דקה

לפי טבלה מספר 1, חומרי גלם לייצור קלינקר של צמנט פורטלנד הם בעיקר אבן גיר ואדמת חרסית, שמכילים תחמוצות של סידן, צורן, אלומיניום וברזל. הפרקציות הדקות של פסולת בטון מכילות מלבד העיסה הצמנטית הקשויה שאריות של אגרגט גס (בעיקר דולומיט ואבן גיר) וחול קוורצי. מבחינה כימית, הפסולת מכילה כמויות משמעותיות של סיליקה ומעט מאוד סיד, אלומינה ותחמוצת ברזל.

| שם המינרל | נוסחה כימית | צמנט פורטלנד, אחוז משקלי | של פסולת בטון דקה ממוחזרת, אחוז משקלי |

|---|---|---|---|

| סיד | CaO | 67-60 | 20 |

| סיליקה | SiO2 | 25-17 | 55 |

| אלומינה | Al2O3 | 8-3 | 1 |

| תחמוצת הברזל | Fe2O3 | 6-0.5 | 2 |

| מגנזיה | MgO | 5.5-0.1 | 4.1 |

| אלקלים | K2O, Na2O | 1.3-0.5 | 1.15 |

| סולפט | SO3 | 3-1 | 0.8 |

כדי לשלב את הפרקציות הדקות של פסולת הבטון בייצור קלינקר, נדרש להשלים את האלמנטים החסרים על ידי הוספת אבן גיר כמקור לסיד, בוקסיט כמקור אלומינה ותחמוצת ברזל. המחקר מראה, כי אפשר למחזר עד 25 אחוז מהפסולת הדקה של הבטון בתערובת הגולמית של קלינקר כדי להגיע להרכב כימי כפי שמתואר בטבלה 1. קיים קושי מהותי לשלב כמויות גדולות יותר של הפסולת עקב הימצאות כמויות גבוהות של סיליקה.

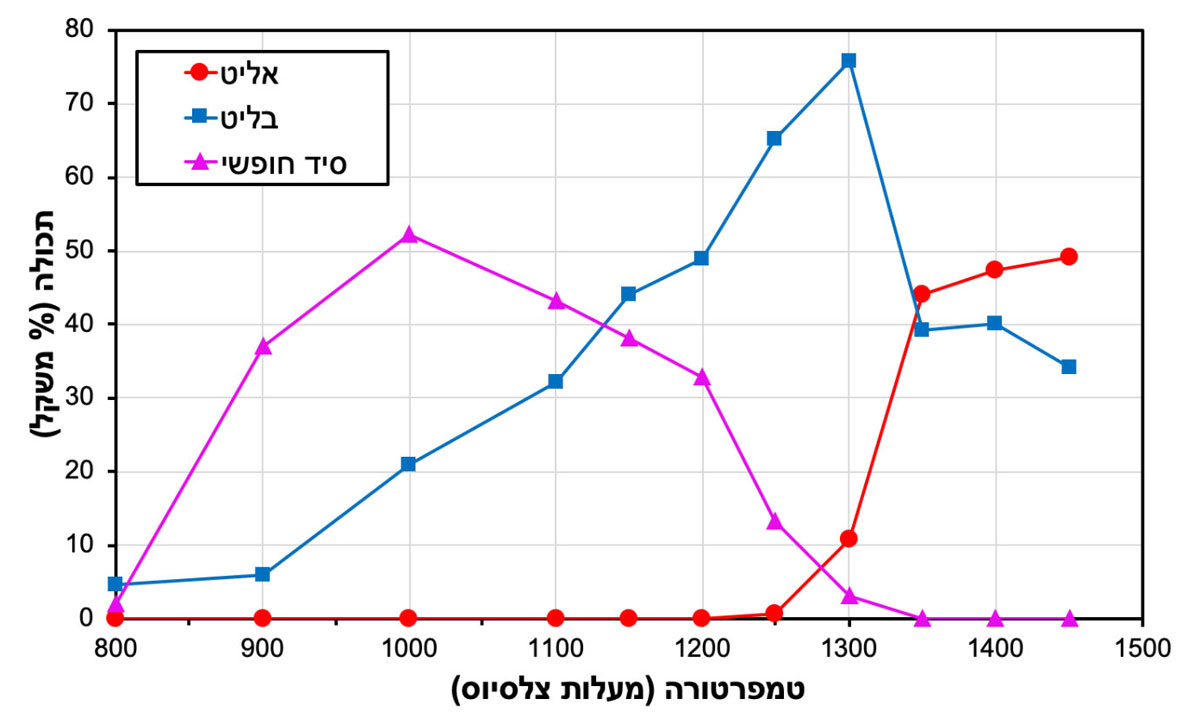

התערובת הגולמית לייצור קלינקר נשרפה בטמפרטורות שונות כדי לעקוב אחר השינוי של הפאזות הצמנטיות הראשיות כגון אליט ובליט (במהלך החימום נוצרו פאזות נוספות כגון טריקלציום אלומינט וצליט). בטמפרטורה העולה על 1,350 מעלות צלסיוס אפשר להיווכח, כי בליט הגיבה עם שאריות של CaO (סיד) ליצירת אליט, שהיא הפאזה העיקרית בצמנט ואחראית על חוזק ראשוני גבוה (איור 1).

איור 1: שינוי של הפאזות הצמנטיות הראשיות (אליט ובליט) וסיד חופשי כתלות בטמפרטורת השריפה

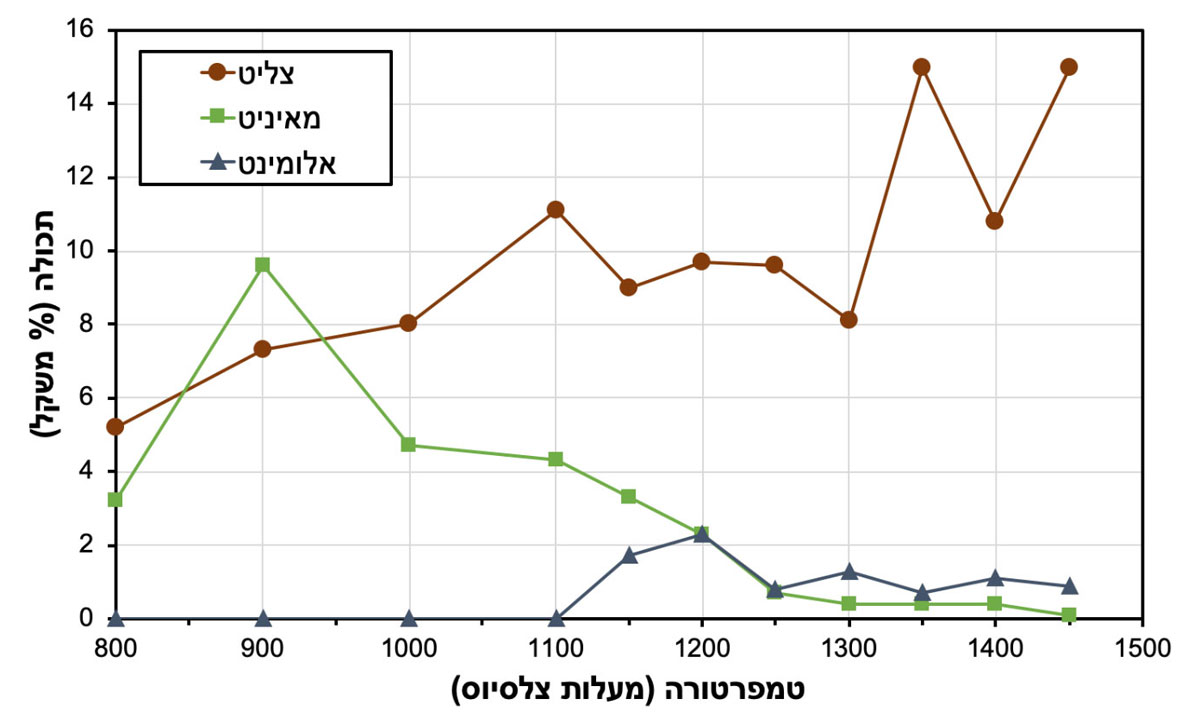

תכולת הפאזות המשניות של הקלינקר הממוחזר כתלות בטמפרטורה מוצגת באיור 2. צליט מצוי בתערובת כבר בטמפרטורות נמוכות, וריכוזו עולה כתלות בטמפרטורה. כמו כן ריכוז המאיניט (Mayanite), שהוא פאזת ביניים של אלומינט, יורד משמעותית כתלות בטמפרטורה מ-900 מעלות צלסיוס ומתאפס רק ב-1,450 מעלות.

איור 2: שינוי הפאזות הצמנטיות המשניות כתלות בטמפרטורת השריפה

ייצור צמנט מקלינקר מצריך הוספת גבס לתערובת. תכולה אופטימלית של גבס נקבעת באמצעות בדיקות חוזק או קלורימטריה (מדידה של חום הנפלט מהדוגמה בשל התרחשות של תגובות כימיות). גבס נוסף בדרך כלל בתהליך של טחינת הקלינקר. הטחינה בתעשיית הצמנט מבוקרת על ידי בדיקת שטח הפנים של הצמנט. צמנטים מודרניים מגיעים היום לשטח פנים סגולי של 4,500 סמ"ר לגרם. בפועל, שטח פנים ספציפי לא יכול לאפיין את דקות הטחינה באופן מלא.

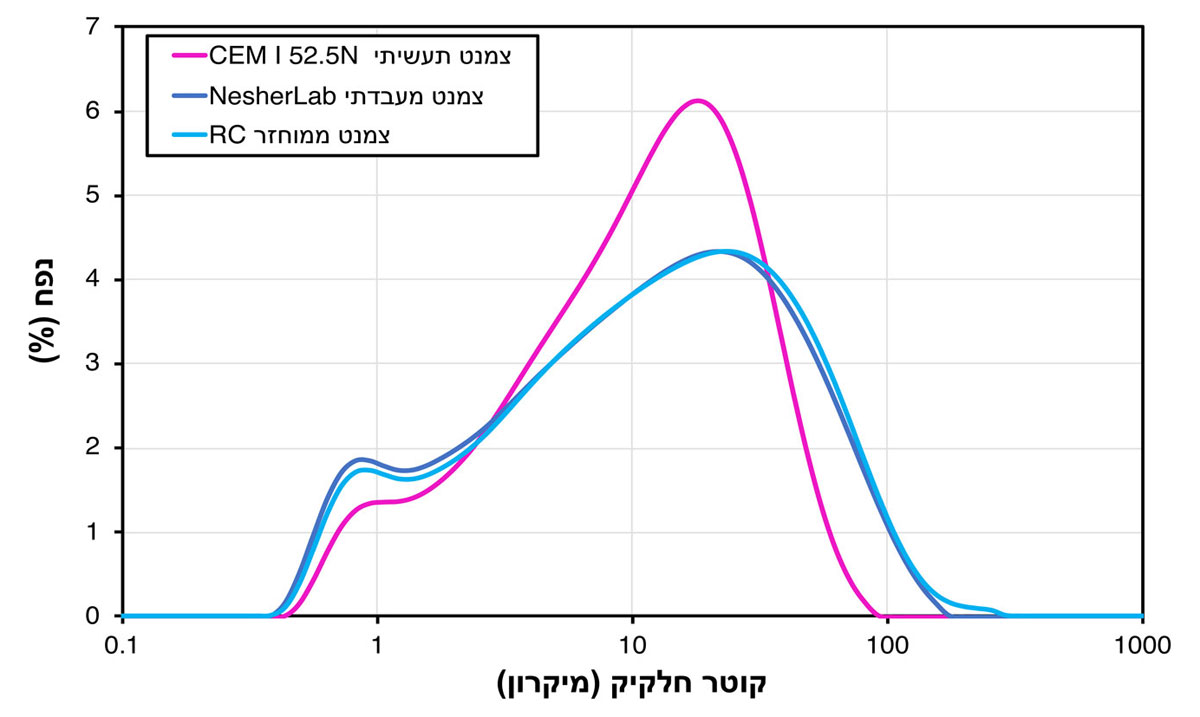

באיור 3 מובאת דוגמה של פירוס גודל חלקיקים של צמנט תעשייתי CEM I 52.5N וצמנט ממוחזר (RC) שנטחנו במעבדה לאותו שטח פנים ספציפי של 4,500 סמ"ר לגרם, בדומה לצמנט תעשייתי. עם זאת אפשר לראות כי קיים שוני מהותי בין טחינה מעבדתית במטחנת כדורים פלנטרית לטחינה תעשייתית במטחנות ורטיקליות מודרניות. לפיכך דוגמה של קלינקר תעשייתי (המיוצר על ידי חברת נשר) נטחנה במעבדה והוכן צמנט מעבדתי מקלינקר תעשייתי (NesherLab). אפשר לראות באיור 3 כי שני הצמנטים המעבדתיים זהים מבחינת פירוס של גודל החלקיקים. לפיכך צמנט NesherLab משמש אמת מידה טובה מלבד דוגמת ביקורת של צמנט CEM I 52.5N תעשייתי. בדיקות של חוזק לחיצה וכפיפה ממוצעות בגילים 2 ו-28 ימים של הצמנטים, המוצגות בטבלה 2, נעשו בהתאם לתקן ישראלי מס' 1 (מקביל לתקן אירופי EN 197-1) ומלמדות על תוצאות נמוכות במקצת.

| סוג צמנט | כוח, מגה פסקל | |||

|---|---|---|---|---|

| חוזק מוקדם | חוזק תקני | |||

| 2 ימים | 7 ימים | 28 יום | ||

| 52.5R | 30.0≤ | - | 52.5≤ | - |

| 52.5N | 20.0≤ | - | ||

| 42.5R | 20.0≤ | - | 42.5≤ | 62.5≥ |

| 42.5N | 10.0≤ | - | ||

| נשר NesherLab | 32.1 | 48.1 | ||

| צמנט ממוחזר RC | 20.8 | 28.7 | 37.4 | |

בהתבסס על מחקרים אחרים, יכולת הטחינה המעבדתית נופלת מיכולתה של הטחינה התעשייתית, ולפיכך קיימים הבדלים לפירוס צר יותר של גודל חלקיק מקסימלי. עם זאת אפשר לומר בשלב זה, כי מיחזור פרקציות דקות של פסולת בטון בתהליך ייצור הקלינקר, כאשר התכולה המרבית היא 25-20 אחרים, הוא באיכות גבוהה למדי.

איור 3: השוואת פירוס של גודל החלקיקים של צמנט ממוחזר (RC), צמנט מעבדתי מקלינקר תעשייתי NesherLab וצמנט תעשייתי CEM I 52.5N. הפירוס של הצמנט הממוחזר וחברת נשר משתרע על טווח רחב יותר של גודל חלקיק לעומת הצמנט התעשייתי CEM I 52.5N

תכונות בטון שהוכן מצמנט ממוחזר

בשלב השני של המחקר נבדק אם תכונות הבטון אינן נפגמות משימוש בצמנט המופק מפרקציות דקות של פסולת בטון. תכן תערובת הבטון בוצע לפי יחס מים/צמנט של 0.63, שהציג בניסויים המוקדמים חוזק לחיצה שמתאים לסוג בטון ב-30. הבטון נבחן מההיבט של התכונות המכניות ושל קיים הבטון בגילים שונים והושווה לבטון עשוי מצמנט תעשייתי ומצמנט מעבדתי מקלינקר תעשייתי. לשלוש תערובות הבטון הטרי היו תוצאות זהות מבחינת המשקל המרחבי, אך בעבור שקיעת הקונוס במבחן החמיטה היו לתערובת של הבטון הממוחזר תוצאות נמוכות מעט.

תכונות מכניות של הבטון

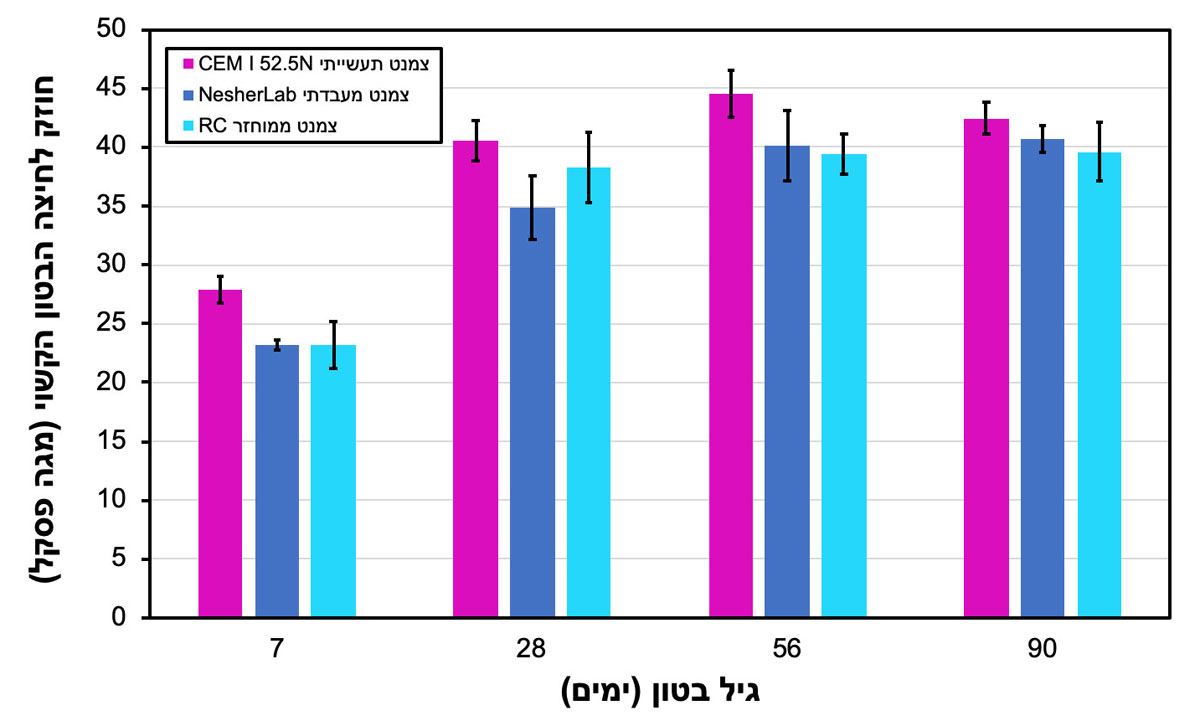

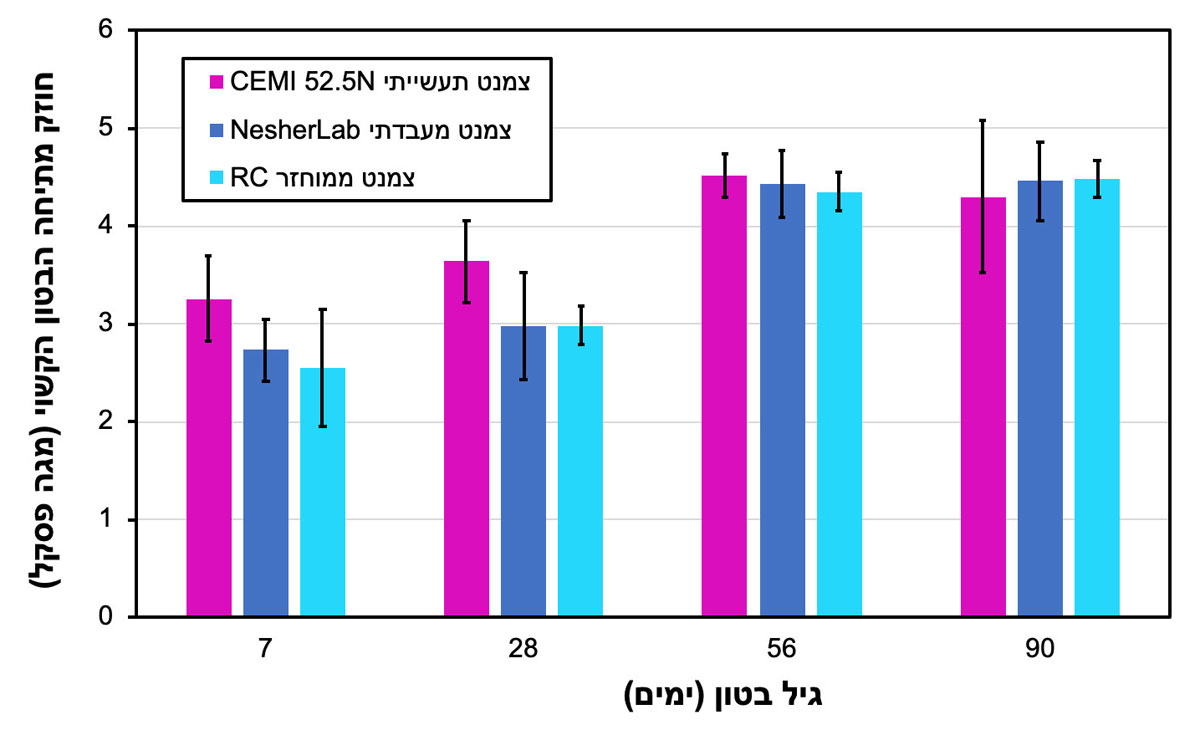

חוזק לחיצה ומתיחה בבקיעה נבדקו על פי תקן ישראלי 26. התפתחות של חוזק הבטון הייתה איטית בבטון שהכיל צמנט שנטחן במעבדה בהשוואה לבטון עשוי מצמנט תעשייתי. עם זאת חוזק המתיחה בבקיעה של בטון ממוחזר בגיל 90 היה זהה לשני סוגי הבטון האחרים (איור 4א ו-4ב).

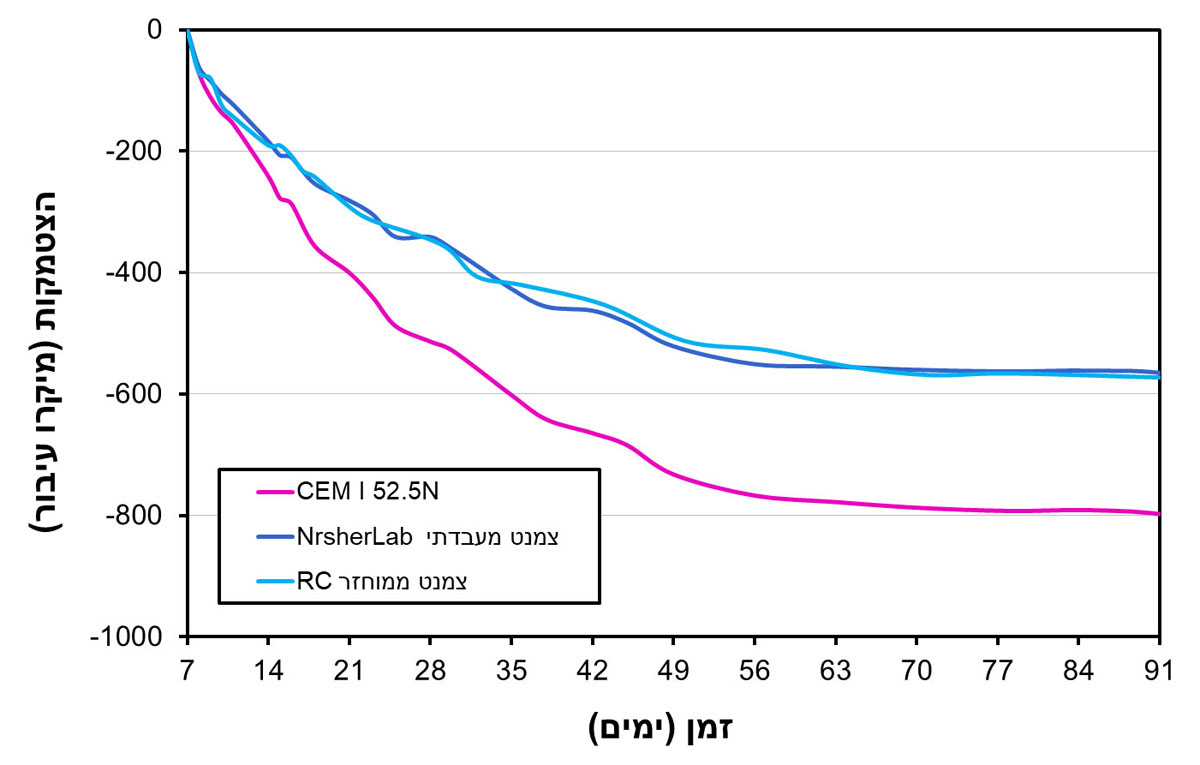

תכונה נוספת וחשובה לבטון היא הצטמקות חופשית. להצטמקות יש תפקיד חשוב הן בהיבט הקונסטרוקטיבי הן בהיבט של קיים הבטון. בטון מצטמק עקב איבוד מי הנקבים במהלך תהליך ההתייבשות. בתנאים מרוסנים הצטמקות גורמת להופעת סדקים במבנה ולמפגעים קונסטרוקטיביים שעלולים לקצר את חיי המבנה. ההצטמקות החופשית של הבטון מהצמנט התעשייתי CEM I 52.5N הייתה גבוהה ב-30% מזו של שאר התערובות. התוצאה מאששת את הקביעה כי טחינה צרה גורמת להצטמקות מוגברת (איור 5).

איורים 4א ו-4ב: חוזק של הבטון

איור 5: הצטמקות חופשית לאורך זמן של תערובות הבטון

תכונות קיים של הבטון

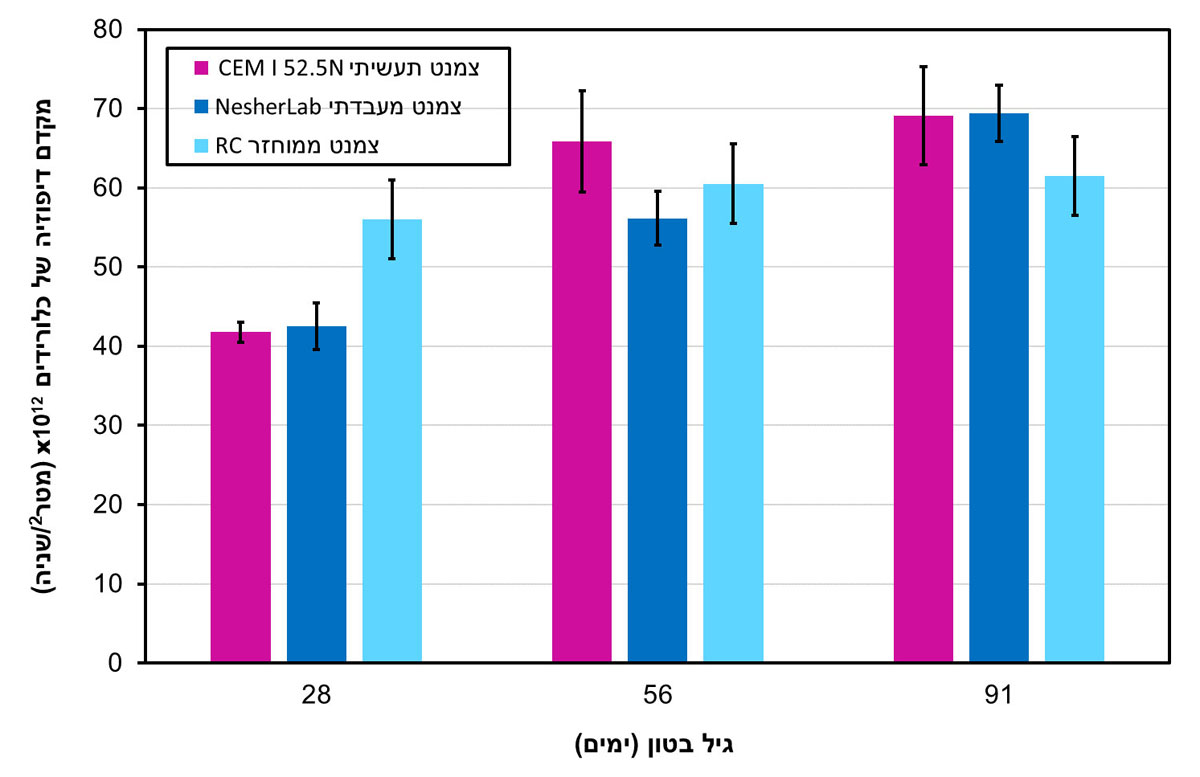

קיימת חשיבות עליונה לבדיקת החדירות לכלורידים עקב החשש הכבד לקורוזיה (התחמצנות של הברזל) במוטות זיון עשויים מפלדה. מספר תקנים מתארים את החדירות לכלורידים. אחד מהם מתבסס על הפעלת מתח חשמלי, תקן סקנדינבי NT BUILD 492, המאפשר לא רק להעריך את דירוג הבטון אלא גם למדוד את מקדם הדיפוזיה. באיור 6 אפשר לראות את תוצאות הבדיקה של מקדם הדיפוזיה של התערובות שנבחנו. לאחר 28 יום מקדם החדירות לכלורידים של הבטון שעשוי מהצמנט הממוחזר היה מעט גבוה מזה של דגמי היחוס, ולאחר 56 יום ההבדלים נותרו בטווח השגיאה. לאחר 90 יום לבטון העשוי מצמנט ממוחזר כבר היה יתרון על בטון עשוי מצמנט תעשייתי.

איור 6: התנגדות לחדירת כלורידים של תערובות בטון

תהליך נוסף שיכול לגרום להרס מוטות הזיון עקב ירידת החומציות (pH) הוא תהליך הקרבונציה. התהליך הראשוני מתרחש במגע עם האוויר, כאשר פחמן דו-חמצני הנמצא בריכוזים גדולים באוויר מגיב עם אחד המינרלים המצוי בבטון, פורטלנדיט, [Ca(OH)2] ליצירה של קלציט. במרוצת השנים הבטון נחשף לתהליכי דיפוזיה, שבמסגרתם הפחמן הדו-חמצני חודר ישירות לנקבוביות הבטון וגורם להפחתה בריכוז הפורטלנדיט. התהליך גורם לירידה בסביבה החומצית של הבטון, ובסופו של דבר לביטול של הגנת הבטון על הפלדה מפני קורוזיה. בתוצאות שהתקבלו לא נצפו הבדלים בעלי משמעות באחוז החשיפה של הבטון לתהליך הקרבונציה, לכן אפשר להסיק כי לא מתרחשת ירידה מהותית בהתנגדות לקרבונציה של הבטון הממוחזר.

ספיגות מים קפילרית של הבטון היא בדיקה הבוחנת את רמת האטימות שלו. זוהי עדות נוספת למדד קיים הבטון. על פי תוצאות הבדיקה, בטון מצמנט ממוחזר הפגין התנגדות לספיגות קפילרית לא פחותה מההתנגדות לספיגות של בטון מצמנט תעשייתי בכל הגילים שנבדקו (28, 56 ו-91 יום).

סיכום ומסקנות

תוצאות המחקר הניבו מסקנה ברורה, שאפשר למחזר פרקציות דקות של פסולת בטון עד כ-25% בתהליך ייצור הקלינקר, ולשלבן כתוצר סופי בבטון. הקלינקר הממוחזר שהתקבל היה באיכות גבוהה הן מבחינה מינרולוגית והן מבחינה כימית בהשוואה לצמנט פורטלנד רגיל. טחינתו בתנאי מעבדה השפיעה על ייצור הצמנט הממוחזר מבחינת פירוס גודל החלקיקים, פרוצדורה שהשפיעה ישירות על תכונות הבטון הטרי שהתקבל בסוף התהליך. התכונות המכניות והקיים מוכיחות שאפשר לקבל בטון שמקורו בצמנט ממוחזר, שאינו נופל בטיבו מצמנט תעשייתי. במהלך המחקר נשאלה שאלה בנוגע להשפעת סוגי הטחינות על תכונות הצמנט התעשייתי. נראה כי טחינה גסה יותר של צמנט עשויה להביא לבטון איכותי יותר.

ד"ר סמדר קדם, מנהלת המעבדה לחומרי מליטה חלופיים בפקולטה להנדסה אזרחית וסביבתית בטכניון.

ד"ר סמיון ז'וטובסקי, מרצה בכיר, ראש המעבדה לחומרי מליטה חלופיים בפקולטה להנדסה אזרחית וסביבתית בטכניון.