עוגן בשלוף - בדיקות שליפה של עוגנים

האם בדיקות שליפה של עוגנים הן הכרחיות או מיותרות? באינספור מקרים, נמנעו אסונות באתרי הבנייה בזכות בדיקת השליפה שבוצעה לעוגנים בעלי תקנים אירופיים, למרות שאין חובה על ביצועה

האם בדיקות שליפה של עוגנים הן הכרחיות או מיותרות? באינספור מקרים, נמנעו אסונות באתרי הבנייה בזכות בדיקת השליפה שבוצעה לעוגנים בעלי תקנים אירופיים, למרות שאין חובה על ביצועה

האם יש צורך בבדיקות שליפה של עוגנים?

התשובה לשאלה זו כוללת מרכיבים רבים. ראשית, מבחינת תקנים, התקן האירופי אינו מחייב בדיקת שליפה כשלעוגן יש תעודת תקן אירופאי, והוא מותקן לפי הגדרות תעודה זו (בישראל אין תקן בנושא). כלומר, לכאורה, אין צורך בבדיקת שליפת העוגן כל עוד העוגן מחזיק בתעודת תקן אירופי, ולעומת זאת, כל עוגן ללא תעודת תקן אירופי, חייב לעבור בדיקה.

תעודת תקן אירופי לעוגן חץ MTP-X

למרות זאת, כאמור, באינספור מקרים נמנעו אסונות בזכות בדיקה שבוצעה לעוגנים בעלי תקנים אירופיים שנמצאו לא מתאימים. אם כך, האם בדיקות העוגנים הכרחיות או מיותרות?

בואו נבחן שלושה מרכיבים המשפיעים על החלטה זו: העוגן, זהות מבצע הבדיקה וחומר הרקע.

העוגן - מפרט טכני מסודר

לעוגן בעל תעודת תקן אירופי יש מפרט טכני מסודר, המבוסס על תהליך בדיקות קפדני שמשולב בתהליך ייצור מבוקר. אין צורך בבדיקת העוגן עצמו. כאשר לעוגן אין תעודת תקן אירופי ונתונים טכניים מסודרים, או שיש לו נתונים טכניים המבוססים רק על בדיקות פנימיות של יצרן לא מוכר, יש לבצע בדיקות שליפה. לגבי תסבולת העוגן בגזירה, כאשר מדובר בבורג לא מזוהה, אפשר לחשב את החוזק בגזירה בהכפלת שטח חתך הבורג בחוזק של הפלדה ממנה עשוי הבורג (פלדה 3.8 אם לא ידוע אחרת), כפול מקדם 0.5. אם העוגן יוצר על ידי יצרן מוכר, עם טבלאות עומסים מסודרות או בדיקות מעבדה מוכרות, בתנאים דומים לאלו של האפליקציה שעליה אנו מייעדים אותו, עלינו לבחון את היחס בין התסבולת המשוערת לבין העומס שיופעל על העוגן. אם ההפרש גדול, לדוגמה, פי חמישה יותר, לדעתנו אין צורך בבדיקת שליפה. אם היחס קטן מפי חמישה יותר, לדעתנו יש לבצע בדיקת שליפה, כי אין אפשרות להסיק מבדיקת שליפה בודדת לגבי התסבולת הכללית.

חשיבות מבצע הבדיקה

רוב הכשלים בתחום העיגון נגרמים עקב ביצוע לקוי ולא בהתאם להוראות היצרן, במיוחד בתחום העיגון הכימי, שבו מתגלה אחוז גבוה יחסית של התקנות לא טובות. כמובן שההדרכות מועילות מאוד בנושא, אך רק מספר מצומצם של ספקים מעניקים שירות הדרכה למבצעים.

הבקשה לבדיקה, ברוב המקרים, נובעת מהרצון לבדוק את טיב ההתקנה של העוגן. עם זאת, במקרים רבים, נציג של הספק או הקבלן יתקין את העוגן המיועד לבדיקה בצורה שונה מהדרך בה יותקן העוגן על ידי הפועלים באתר, כדי לוודא שהבדיקה תעבור. במצב כזה, 'מתפספסת' מטרת הבדיקה. לא יכול להיות הבדל בין צורת התקנת העוגן הנבדק לבין התקנתם של שאר העוגנים.

הבעיה מתעוררת כאשר בודקים את העוגנים עד הרס וכך נגרם נזק באזור שבו נדרש העוגן, מה שמחייב תיקונים ועבודות נוספות. מספר מתכננים מבקשים לבדוק עוגנים רק עד עומס חלקי מהתסבולת, בדרך כלל עומס תכן. ואנחנו שואלים: מה ההיגיון לתכנן עם מקדם ביטחון, אם רק בודקים את העומס המופעל (ללא מקדם ביטחון)? לדוגמה, אם תכננתי שעל העוגן יופעל טון אחד, התסבולת לכשל אמורה להיות בערך שני טון. אם אבדוק את העוגן רק עד טון אחד, יכול להיות שהוא יעבור את הבדיקה של טון אחד, אבל ייכשל ב-1.1 טון. מי יאשר תכנון עם מקדם ביטחון כזה נמוך??? ועוד לא לקחנו בחשבון את התעייפות החומר לאורך השנים...

הפתרון האידאלי למצב זה: המפקח צריך ללוות את הפועל המתקין במשך כמה דקות, לבדוק את שיטת העבודה שלו ולבקש ממנו להתקין עוגן נוסף בצורה דומה, במרחק מהעוגן הראשון. כך, ניתן לוודא כי העוגן הותקן באותה דרך כמו העוגנים האחרים ומתאפשרת בדיקה הולמת עד הרס של העוגנים. בדיקה זו היא מחויבת המציאות, לדעתנו, במיוחד בעוגנים כימיים (בעוגנים מכאניים, לרוב, אפשר להעריך את טיב ההתקנה באמצעות בדיקה ויזואלית), ובעיקר כאשר העומסים הנדרשים קרובים לעומסים המקסימליים המותרים לאותו עוגן, או באפליקציות עם כמויות גדולות מאוד של עוגנים/קוצים.

חומר הרקע - לא לסמוך על טבלאות

כאשר חומר הרקע הוא בטון במצב סטנדרטי, הנתונים ברורים ואין צורך בבדיקת שליפה. אם הבטון במצב רע או לא תקני, או עם סדקים רחבים, או תחת התקפת קורוזיה וכיוצא בזה, מומלץ מאוד לבצע בדיקת שליפה כדי לבדוק את התנהגות העוגן בקיר הרקע. הבדיקה חייבת להיות תוך הצבת הרגליים במרחק גדול מהעוגן הנבדק, כדי לאפשר גם בדיקה של חומר הרקע עצמו. בדיקה הכוללת ג'ק המותקן ישירות על הקיר, אינה נכונה, משום שהיא לא מאפשרת שליפה של קונוס הבטון.

מה קורה כאשר אין נתונים טכניים מסודרים של העוגן בכל הקשור לחומר הרקע הספציפי?

הבלוקים בישראל שונים מהבלוקים באירופה, ולכן אי אפשר לסמוך על טבלאות המגיעות מיצרנים מחו"ל בנדון. אם לעוגן יש בדיקות רבות שבוצעו על רקע מסוים, ואם היחס בין התסבולת לעומס המופעל הוא גדול, אין צורך לבצע בדיקת שליפה נוספת. במצב שבו אין הרבה בדיקות לעוגן ברקע מסוים, וכאשר אנחנו מתכוונים להשתמש ביותר מרבע מהתסבולת המשוערת, מומלץ לבצע בדיקת שליפה. שימו לב! אם חומר הרקע אינו אחיד, יש לבצע מספר בדיקות באזורים שונים על מנת לקבל תמונה התנהגותית על פי כל אזור ואזור.

מהם סוגי הבדיקות הקיימות בשטח?

1. בדיקה עם תזוזה על פי הנחיות התקן האירופי.

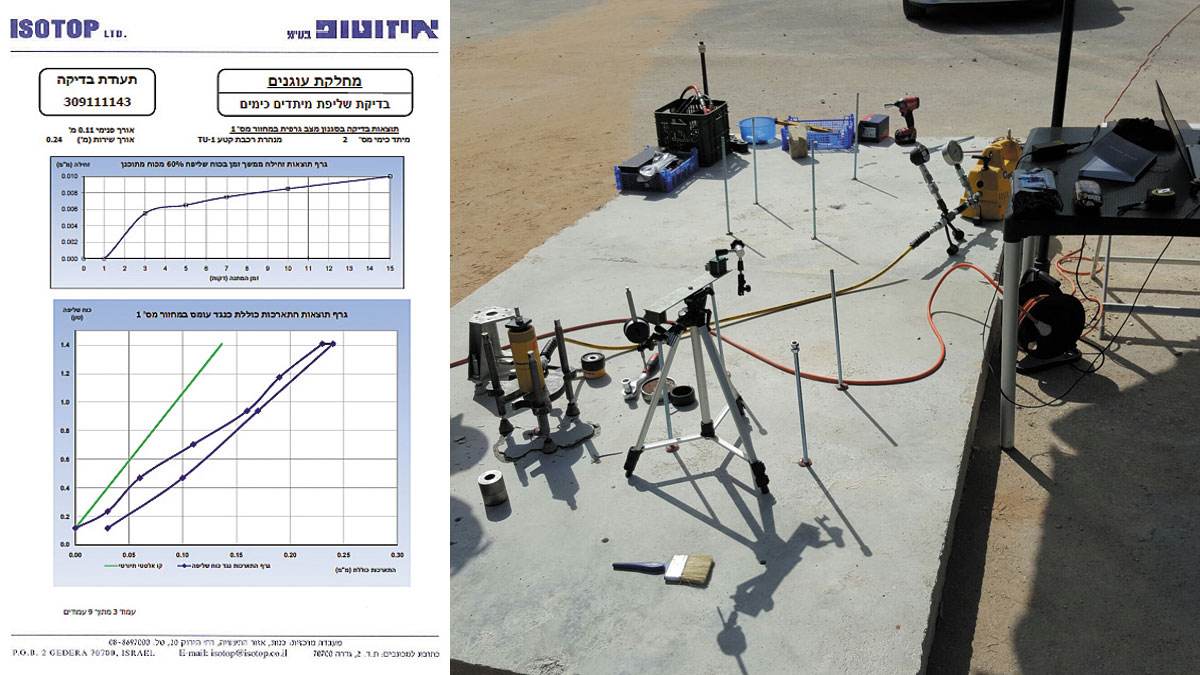

מימין: בדיקת שליפה של בוריס פיקס עם תזוזה לדבק כימי Adit Chemfix ברצפת בטון primekss משמאל: תעודת בדיקת שליפה מוט ברזל 12 מ''מ עם Adit AC500 עם תזוזה

מדובר, לצערנו, בבדיקה שרק מעט מעבדות בארץ יודעות לבצע, שלוקחת הרבה זמן (וכסף). בבדיקה זו, מבררים מתי העוגן עובר ממצב אלסטי למצב פלסטי על ידי בדיקת תזוזה והפעלת עומס בצורה מחזורית. שיטה זאת מאפשרת לנו, לאחר הבדיקות הראשוניות, לבדוק עוגנים שכבר מותקנים, עם מדידת תזוזה, עד עומס תכן, להשוות את גרף התזוזה-עומס לבדיקות הראשוניות, ולוודא שההתקנה בוצעה בצורה נכונה מבלי לגרום נזק לעוגן המותקן.

2. בדיקת מעבדה מוכרת, ללא תזוזה, עם לחץ של הג'ק ישירות על הקיר. (ללא שולחן)

מימין: בדיקת שליפה שליפה - התקנה על עוגן חץ MTP-X M12x110, משמאל: בדיקת שליפה System על מוט ברזל 12 מ''מ עם דבק כימי Adit 100

זאת הבדיקה הסטנדרטית ביותר בארץ, אך היא קצת מטעה לטובת העוגן, כיוון שהלחץ שהיא מייצרת מסביב לעוגן, מיטיב אתו. הבדיקה מאפשרת בחינה של טיב החיבור/ההדבקה. במצב של חומר רקע בעייתי, היא אינה מאפשרת לבדוק את התסבולת הקשורה לחומר הרקע עצמו, הנקראת "כשל בקונוס הבטון". בהקשר זה, עולה גם שאלה נוספת: האם מעלים את העומס בצורה עקבית עד שרואים נפילה של העומס במכשיר בדיקת השליפה, או עולים בשלבים תוך כדי המתנה בין השלבים על מנת לוודא שהעומס מתייצב?

עקרונית, הפתרון השני הוא ודאי טוב יותר, אבל בעומסים גבוהים, התייצבות העומס על מסך מכשיר הבדיקה עשויה להימשך זמן רב. הסיבות מגוונות: דחיסה של חומר הרקע; שינוי עמידה של המכשיר שקצת זז; תנועה אלסטית של חלק מהמכשיר (העשוי אף הוא מפלדה אלסטית); העוגן עצמו (גם בתקן האירופי תזוזה אלסטית איננה מוגדרת ככשל). מבצע הבדיקה אינו מודע לגורמים אלה כל הזמן, ועשוי בטעות לקבוע, כי ירידת עומס חלקי הינה סימן להתחלה של כשל.

בשיטה הראשונה, לפיה אנו מעלים את העומס עד נפילה, יכול להיות שהכשל התחיל בעומס נמוך יותר ממה שנצפה בשעון הבודק, אך הנפילה הייתה איטית כמו רוב הכשלים בעוגנים פלסטיים. כתוצאה מכך, העומס הנבדק גדול מהתסבולת האמיתית. אם כך, מה לעשות, בסופו של דבר?

לפי דעתנו, יש לבדוק העמסה בשלבים, תוך כדי המתנה של חצי דקה, מבלי להתייחס לירידות נמוכות יחסית בעומס במסך המכשיר. יש לעלות את העומס המופעל מעבר לעומס הנדרש, כדי להתחשב בירידות קטנות במהלך ההעמסה. במקרה ונצפתה ירידה בעומס במכשיר הבדיקה, יש לנסות להגדיל שוב את העומס על מנת לוודא שמדובר בכשל ולא במקרה אחר.

3. בדיקת מעבדה מוכרת ללא תזוזה, עם שולחן המונע לחץ ישיר בסביבת העוגן.

מימין: בדיקות שליפה על מוט הברגה עם דבק כימי CT50Pro ובורג בטון BT, משמאל: בדיקת שליפה של עוגן ניילון GL M10x50

היתרונות של השימוש בשולחן הם:

א. התסבולת הנבדקת של העוגן אינה מושפעת מהלחץ סביב העוגן.

ב. אפשר לבדוק את כשל חומר הרקע בעצמו (הנקרא גם "כשל לפי קונוס הבטון").

מלבד זאת, כל מה שצוין לעיל, תקף גם לגבי בדיקה זו.

4. בדיקה של ספק העוגנים.

קיימת בעיה של ניגוד אינטרסים כאשר הבודק הוא גם הספק. קרו כבר מקרים בהם בבדיקת שליפה של ספקים נחשבים, נמדדה בשטח תסבולת שליפה של עיגון כימי, הגבוהה מתסבולת הפלדה עצמה, דבר שהוא אבסורד לכל מי שמבין בעניין! לכן, אין לסמוך על ספק שיבדוק את העוגן שלו בלי פיקוח צמוד חיצוני, או בלי לדרוש תיעוד מצולם של הבדיקה במלואה.

חובה לבדוק!

א. כיצד הותקן העוגן שמיועד לבדיקת שליפה. האם הוא הותקן עם אותם האביזרים בהם משתמשים הפועלים בשטח? האם בוצעו פעולות נוספות של ניקוי חור, שלא יבוצעו בהמשך על ידי הפועלים? האם העוגן הותקן בעומק שבו גם יותקן על ידי הפועל בהמשך? האם לא הוסיפו, לדוגמה, דבק בתוך הדיבל כדי לשפר את התוצאות?...

ב. מכשירי בדיקת השליפה של הספקים בנויים, בדרך כלל, מחלק התופס את ראש העוגן, שולחן קטן ומכשיר הידראולי לשליפה.

אזהרה: אם החלק שתופס את ראש העוגן מגיע עד גובה השולחן, העומס הנבדק יהיה אינסופי... יש לשמור על מרווח בין החלקים לכל אורך הבדיקה.

ג. האם הבודק מעלה את העומס בשלבים על מנת לבחון את תחילת התזוזה?

אם הבודק היה מציג סרטון המתעד את תהליך הבדיקה ותוצאותיה, היינו יכולים לוודא אם הכשל, כפי שהוגדר על ידי הבודק, הוא אכן נכון, או אם נעשו טעויות במהלך הבדיקה. זאת בדיוק הסיבה מדוע הבודקים בדרך כלל לא אוהבים, או אפילו מתנגדים, לתיעוד שכזה. אנחנו מאמינים, כי מי שטוען שהוא ישר ומושכל מספיק כדי לבדוק עבודה או מוצר, לא אמור לחשוש משקיפות מלאה.

לסיכום, יש לקחת בחשבון מהי איכות העוגן בו אנו משתמשים, מי יעשה את העבודה והיכן. על פי נתונים אלה, יש לקבוע מתי לדרוש בדיקת שליפה ואיזו בדיקה בדיוק. יש לדרוש שקיפות מלאה מהבודק, לוודא מהי שיטת קביעת הכשל שלו ולזכור שעל מנת לבדוק את התנהגות העוגנים, יש לבחון אותם במצב הזהה לזה של עוגן המותקן בפועל, מכל הבחינות. בעבודת המפקח כלולה גם בדיקה, המגלה האם יש התאמה מלאה בין העוגן המיועד לבדיקה לבין העוגן המותקן בשטח.

הכותב הינו מהנדס, חברת אדיט בע"מ