מסע דיגיטלי במפעל פורד

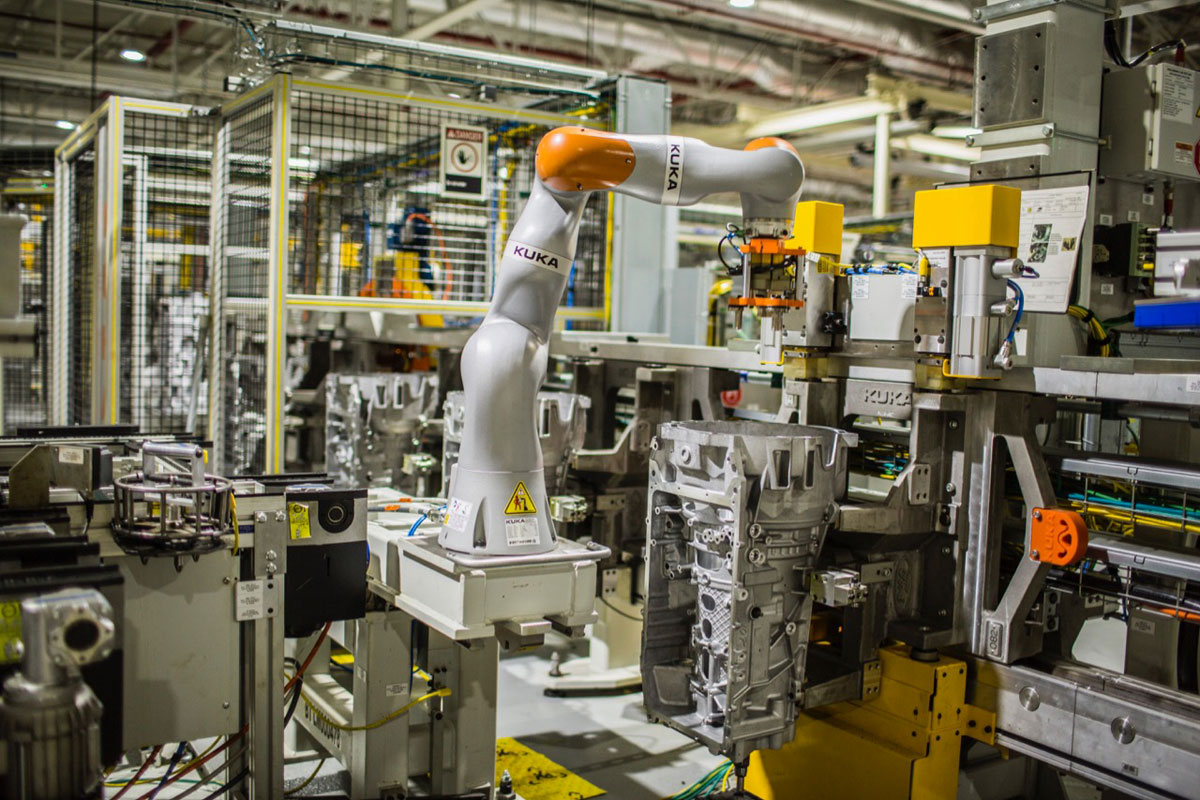

ההשתלבות בעולם הדיגיטיזציה היטיבה עם המפעל לייצור מנועים בתוך מפעל ייצור ההילוכים של פורד בליבוניה. סיור במפעל מלמד על היותו מפעל ייצור שאימץ דיגיטיזציה וכעת קוצר את הפירות

דבר אחד הוא לדבר על ההשפעה של הדיגיטיזציה על עולם הייצור, ודבר אחר לגמרי לראות את ההשפעה הזו בפעילות. חברת סימנס ארגנה סיור בתוך מפעל התמסורת של פורד בליבוניה שבמישיגן. עד מהרה התברר כי המפעל הוא מודל אידיאלי למפעל ייצור שאימץ את הדיגיטיזציה, וכעת קוצר את הפירות. פס ייצור הילוכים אוטומטי מדגים את היתרונות והתוצאות של הדיגיטיזציה בהתחשב במטרה שהציבה פורד: להיהפך ליצרן התמסורות הגדול בעולם.

דיגיטיזציה לא מביאה להצלחה בין לילה. במסע הדיגיטיזציה של פורד אפשר להתבונן כבר שנים אחדות. בכנס שהתקיים ב-2012 התווה מיכאל בסטיאן, מנהל ייצור דיגיטלי מתקדם, עקרונות שלפיהם על הקבוצה להשיג יעילות וביצועים טובים יותר באמצעות סטנדרטיזציה וניהול ביקורת מנקודת מבט מערכתית. בסטיאן הגדיר את מטרתה הכללית של פורד, באומרו שיש לספק תוכניות כוח עם פתרונות בטוחים ואמינים בעלות הנמוכה ביותר. הוא גם הודה במאמץ הדרוש כדי לממש תוכנית זו.

” מתוך חשיבות עליונה עשו בפורד יישור קו לכל עובדי המפעל, וגרמו להם להבין שכדי להשיג את מטרות הייצור יש להשיג אחידות באמצעות סטנדרטים. שיתוף הפעולה בין קונים, מעצבים ומהנדסים תואר כבעל חשיבות עצומה “

בסטיאן הגדיר כמה עקרונות ליבה: חשיבה על מערכות במקום להתמקד על מכונות אינדיווידואליות; הערכת עלות כוללת; אימון ראוי של אנשים והקניית ידע כדי להגביר אמינות; יכולת להכיל מערכות; וקידום הטכנולוגיה באופן סלקטיבי - לא ליישם טכנולוגיות חדשות במפעלים שלא הוכח שהם ערוכים להתמודד עם הטכנולוגיות החדשות.

למעשה בסטיאן הרחיב מה שפורד זיהה כשלושה מרכיבים עיקריים: סטנדרטיזציה, גמישות והאצה.

כשמסתכלים על המפעל כיום, על פני השטח הוא עשוי להיראות כאילו התוצאות הושגו בן לילה, אבל מבט על היסטוריית החברה מלמד שפורד קוצרת כעת את פירות ההצלחה שיסודם הונח במתווה שיזם מיכאל בסטיאן ב-2012. המסע ארך כמה שנים עד שהתקבלו התוצאות שרואים כיום.

לקחים עיקריים

כמה לקחים ובעקבותיהם מספר החלטות מאקרו שנתקבלו עזרו לבנות תוכנית דיגיטיציה יעילה ולהפוך את המסע להצלחה:

* יישום מלא של "תאום דיגיטלי" (Digital Twin) מתוך עיצוב שהמחיש את כל התהליך. הדבר סיפק נראות מלאה.

* פיקוח וירטואלי ששיפר עיצוב, התקנה ונסך יעילות.

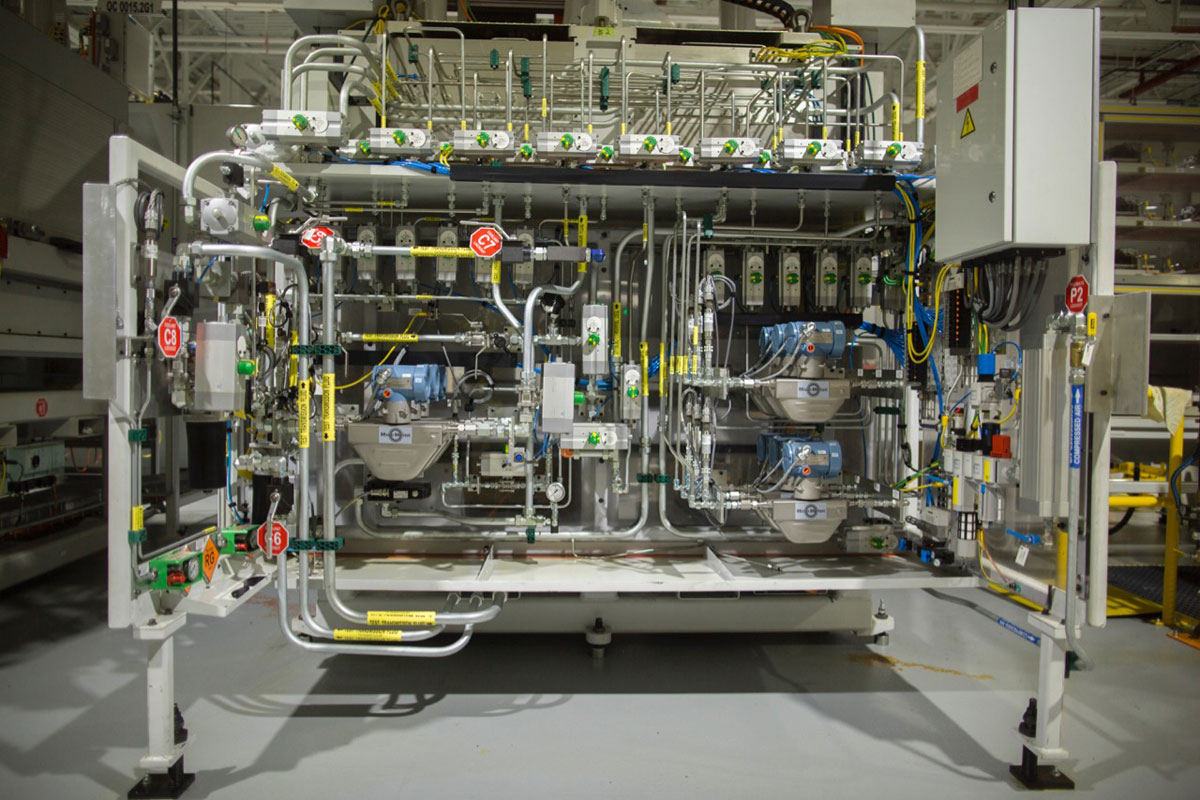

* התקנה נטולת פאנל תוך שימוש בחומרה עם חיבורי IP65 שביטלו את הצורך בהתקנה של בקרי שליטה בקומת הקרקע של המפעל.

* שילוב בקרי PLC בתוך בקרי ה-CNC של המכונה.

* יישום של מערכות בטיחות.

* ניטור גלובלי של מכונה בכל רחבי העולם לצורת ניבוי תחזוקה ובקרת איכות.

* ארגון ייצור דיגיטלי הנדסי מרכזי אשר יצר עקיבות ויעילות.

* הפצה מבוזרת במקום ארון שליטה גדול אחד לכל מרכז עבודה.

* חשיבת ייצור גמישה על ידי מינוף מכונות ואוטומציה לטובת מהפך יעיל.

” מפעל פורד הוא מודל אידיאלי למפעל ייצור שאימץ את הדיגיטיזציה, וכעת קוצר את הפירות. פס ייצור הילוכים אוטומטי מדגים את היתרונות והתוצאות של הדיגיטיזציה בהתחשב במטרה שהציבה פורד - להיהפך ליצרן התמסורות הגדול בעולם “

סטנדרטיזציה

סטנדרטיזציה בכל מפעלי פורד ברחבי העולם הניבה יתרונות רבים על ידי פישוט של התכנון והביצוע והגברת היעילות. מאמץ כלל ארגוני זה כלל:

* הסכמה למתן שמות סטנדרטיים ברחבי הארגון לבקרות ולאוטומציה.

* סטנדרטים לחומרה, רשת, תוכנה, כוח נוזלי וחיישנים יוצרים אחידות ברחבי הארגון. פעולה זו גם מפשטת עבודות תחזוקה.

* סטנדרטיזציית רשת תוך מפעלית את'רנט הכוללת PROFINET יוצרת פלטפורמה אחידה.

* תצורת תוכנה נפוצה לחיתוך מתכת ופעולות הרכבה.

סטנדרטיזציית תוכנה, כפי שפורד מכנה אותהFAST - FORD Automation Software Template, מורכבת ממסכי HMI, מבלוקים תפקודיים, ממבנה תכנותי וכדומה. FAST עוזרת ליצור איכות ואחידות, כוללת תצורה ברמת התחנה, תצורה של תהליכים, מעקב אחרי חלקים ועקיבות, ומנהלת תקשורת למערכת המידע של המפעל לצורך ניטור תפוקה של המכונות. סטנדרטים של תוכנה מאפשרים ליישומים יציבים שנבדקו להשתכפל ולהתפרש במהירות וביעילות בכל המפעלים.

יישור מטרות

מתוך חשיבות עליונה עשו בפורד יישור קו לכל עובדי המפעל, וגרמו להם להבין שכדי להשיג את מטרות הייצור יש להשיג אחידות באמצעות סטנדרטים. שיתוף הפעולה בין קונים, מעצבים ומהנדסים תואר כבעל חשיבות עצומה.

מערכת הייצור הדיגיטלית של פורד

מערכת הייצור הדיגיטלית של פורד ידועה כאחת מהאסטרטגיות פורצות הדרך של החברה. מערכת זו שילבה איכות, IT, תחזוקה וקישור ביצועי שליטה. לטובת הליך זה מונפו כלי סימולציה/דיגיטיזציה כגון תכנון הליכים בעזרת מחשב, הנדסה בעזרת כלי מחשוב, תמונות תלת ממד, סימולציה של תחנות עבודה, סימולציה של פס הייצור וסימולציה של אירועים נפרדים. כל זה התפתח לאסטרטגיית ייצור הנדסית שנכללו בה כל כלי העיצוב הדיגיטליים/וירטואליים, הדמיית מכונה וירטואלית ו-PLM.

דגש באנשים

אנשי פורד גאים בהצלחתם המבצעית. ניכר שיש להם יחידה תפקודית של ניהול, הנדסה, מומחים וכוח עבודה UAW בעל כבוד הדדי ושיתוף פעולה. כל אלה נועדו להשגת המטרה "להיות יצרנית ההילוכים הטובה בעולם".

אין פיתרון קסם

במרוצת השנים חיפשו מנהלים של חברות ייצור "פתרון קסם", קיצור טכנולוגי שיעזור להם לשגשג. לעומתם, כפי שהדגימה פורד, נוסחת הקסם נעוצה בחזון, בהשקעה, בעבודת צוות ופיתוח בין אישי כדי להשיג מצוינות בייצור. עם המאמץ הזה, כל הצוות במפעל התמסורת בליבוניה שבמישיגן הוכיח עצמו בהשגת יעדים ומשמש דוגמה לאופן שבו יצרנים ברחבי העולם יכולים להשיג הצלחה מתמשכת.