תפעול בטוח של צלחת הגרירה

איך לחבר נתמך למשאית (תומך) במינימום זמן ומאמץ, ובו בזמן לוודא שהרכב בטיחותי לנסיעה? עם האתגר הזה מנסים להתמודד כל הזמן יצרנים של משאיות, נתמכים וצלחות גרירה

צלחת גרירה (מכונה בתקנות התעבורה "גלגל חמישי", על סמך תרגום מאנגלית fifth wheel) היא אביזר מכני טהור. מחברים את הנתמך, מנתקים אותו וחוזר חלילה. זאת משימה שחוזרת על עצמה מספר פעמים ביום. על אף שהיא שכיחה בקרב נהגי סמיטריילר, זו אחת הפעולות בעלות החשיבות הבטיחותית הרבה ביותר.

עבודה תקינה של הצלחת חייבת לאפשר ריתום נכון ובטוח בין התומך לנתמך. הצלחת חייבת להיות תקינה לחלוטין גם אחרי אלפי שעות עבודה, כשהדגש מושם בנעילת פין הגרירה של הנתמך. בד בבד הנהג וקצין הבטיחות חייבים לדעת לזהות תקלות שמתרחשות בצלחת הגרירה כדי למנוע כשל בטיחותי. מכיוון שהצלחת היא אביזר ריתום מכני, היא אינה מצריכה תחזוקה רבה.

לא קיימת דרישה חוקית המחייבת בדיקה של הצלחת, על אף שהיא אביזר בטיחותי מהחשובים בפעילות התומך. כוחות עצומים מופעלים על הצלחת, היא נתונה לשחיקה מתמדת, ולמרות זאת היא אינה נבדקת במבחן הרישוי השנתי. הסיבה לכך היא שהתומך נבדק בנפרד מהנתמך, ולהיפך. התומך מגיע למבחן הרישוי השנתי ללא הנתמך, כך שאי אפשר לבדוק את תקינות הצלחת, וזאת מעבר לסדקים פיזיים שגלויים לעין.

כיוון שכך, על הנהג ועל קצין הבטיחות מוטלת אחריות כבדה. הנהג משתמש במשאית מדי יום ועליו להיות ערני. קצין הבטיחות חייב לתת הדרכה נאותה באשר לתפעולה, לאחזקתה ולבדיקתה של הצלחת.

נהגים רבים טועים לחשוב שהמערכת פשוטה. יש רק מנגנון שנועל את הפין של הנתמך, כך שלא נדרשת פעולה אקטיבית כדי להבטיח שהנתמך יהיה מחובר כראוי לתומך. הנעילה של הפין אומנם מתבצעת אוטומטית במנגנון המכני, אלא שכדי לנסוע בבטחה עם הנתמך יש לבצע מספר בדיקות נוספות שיבטיחו שאמצעי הריתום המכני אכן פועל כהלכה.

על אף שהמטלה פשוטה ואיננה גוזלת זמן רב, מרבית הנהגים אינם מבצעים את הבדיקות האלו, אם בשל חוסר מודעות, אם בשל חוסר זמן ואם בשל התעלמות. גם יצרני הצלחות מדגישים את חשיבות ההדרכה לנהג. חשוב מאוד שהוא יבין את עקרון העבודה של התקן הגרירה שעימו הוא עובד, כדי שיידע לתפעל אותו נכון ובביטחה.

חשוב גם לוודא שיש התאמה חוקית בין התומך לנתמך. בתקנת תעבורה 91ב נקבע, כי "לא יגרור אדם גרור או נתמך אלא לפי תנאי הגרירה שנקבעו ברישיון הרכב של הגורר, הגרור, או הנתמך, על ידי רשות הרישוי". הכוונה היא בעיקר למשקלות המותרים בתקנות התעבורה, להגבלות שיש הן ברישיון הרכב של התומך והן ברישיון של הנתמך ולהתאמת הנתמך לייעודו.

לקרוא את המלצות היצרן

מרבית יצרני הצלחות מספקים תעודת אחריות למוצריהם ומצרפים אליה הוראות לריתום של הצלחת ולעבודה נכונה ובטוחה עם הנתמך. חשוב להכיר וללמוד את החומר הטכני המקצועי שנוגע לתחזוקה ולהפעלה בטוחה של הצלחת.

כך, לדוגמה, יצרנית הצלחות השוודית VBG ממליצה על שישה שלבים לתפעול בטוח:

בשלב הראשון יש לנסוע לאחור באיטיות לכיוון חזית הנתמך ולעצור לפניו. הנהג צריך לרדת מתא הנהג, לוודא שמנגנון הנעילה פתוח (הוא אמור להיות במצב זה לאחר שחרור הנתמך שהיה לפניו) ולוודא שיש התאמה בין הצלחת לשפת הבסיס שעליה מותקן פין הגרירה של הנתמך. את התאמת הגובה אפשר לבצע באמצעות כריות האוויר של המשאית או על ידי שינוי הגובה ברגלי התמיכה של הנתמך.

בשלב השני יש לנסוע באיטיות לאחור עד שמרגישים שפין הנתמך ננעל בצלחת. יש לרדת שוב מתא הנהג לשם בדיקה ויזואלית, שבה ייבדק שהפעולה בוצעה כהלכה, שהפין ננעל, שהידית נמצאת במצבה הנכון ושסגר הביטחון נמצא במקומו. בשלב זה יש לנסוע באיטיות קדימה, כדי לוודא שהריתום בוצע כהלכה וכל מנגנוני הנעילה והאבטחה תקינים.

שלב שלישי: לחבר את כל המחברים - אוויר, חשמל ו-ABS - בין המשאית לנתמך.

שלב רביעי: להרים את רגלי התמיכה של הנתמך.

שלב חמישי: לשחרר את מערכת בלמי החניה של הנתמך.

שלב שישי: להקיף את הנתמך ולבצע בדיקה בטיחותית קצרה שבמרכזה בדיקת מערכת התאורה והצמיגים.

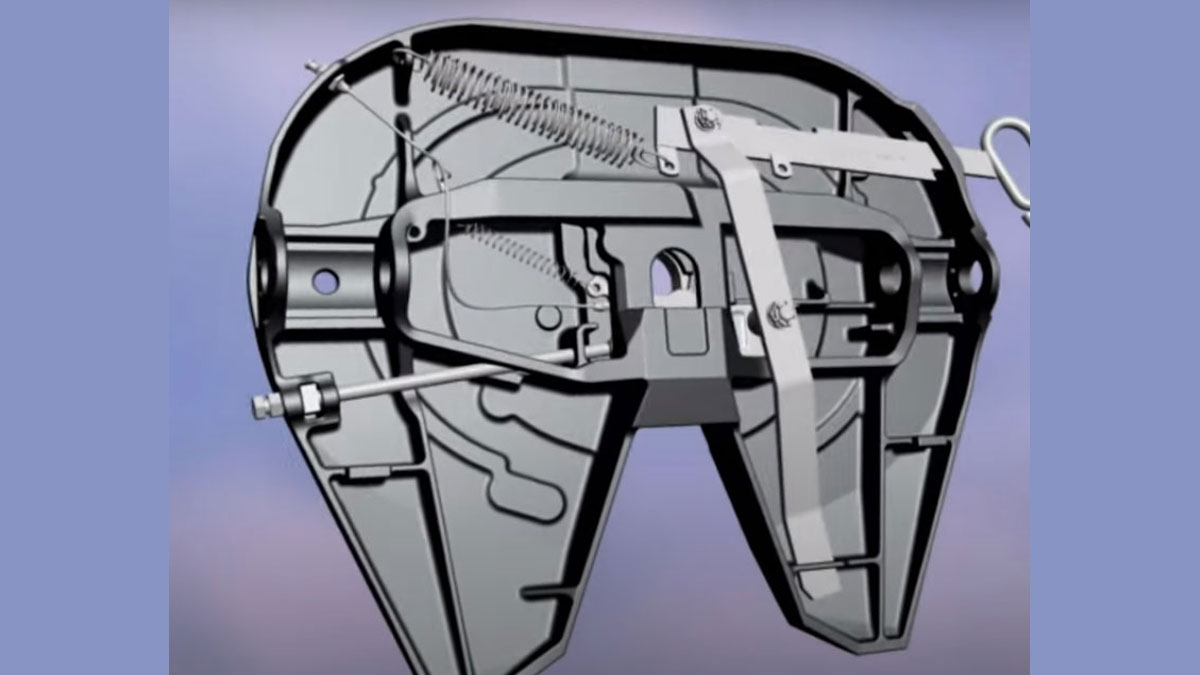

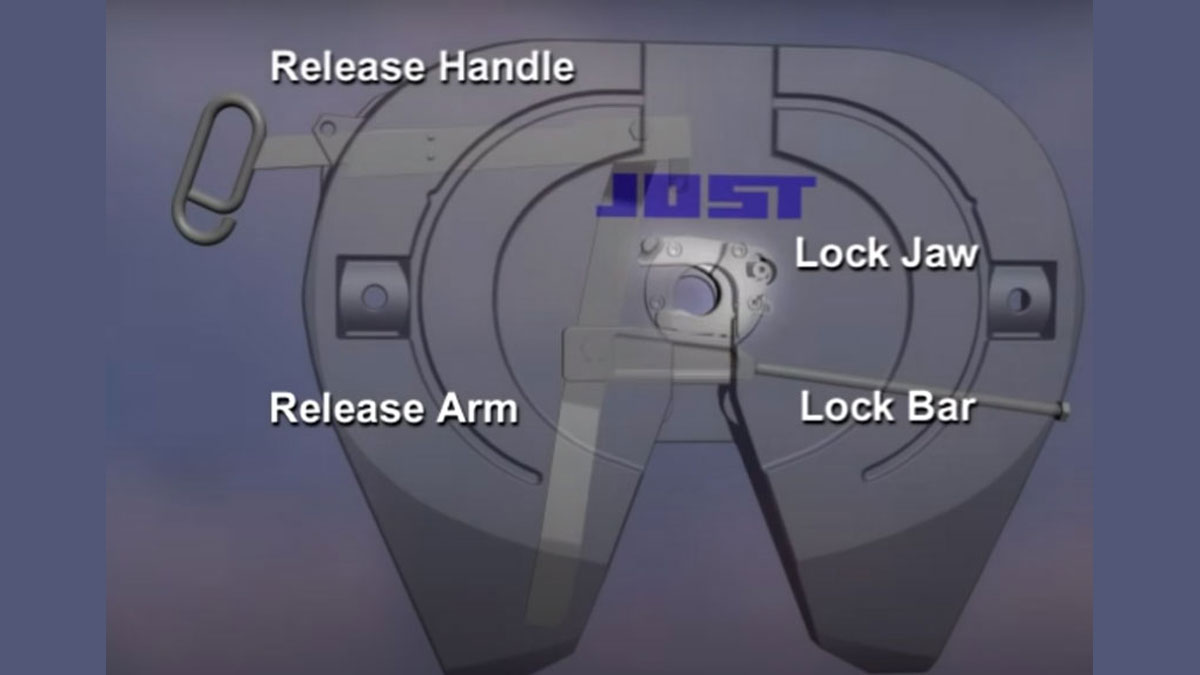

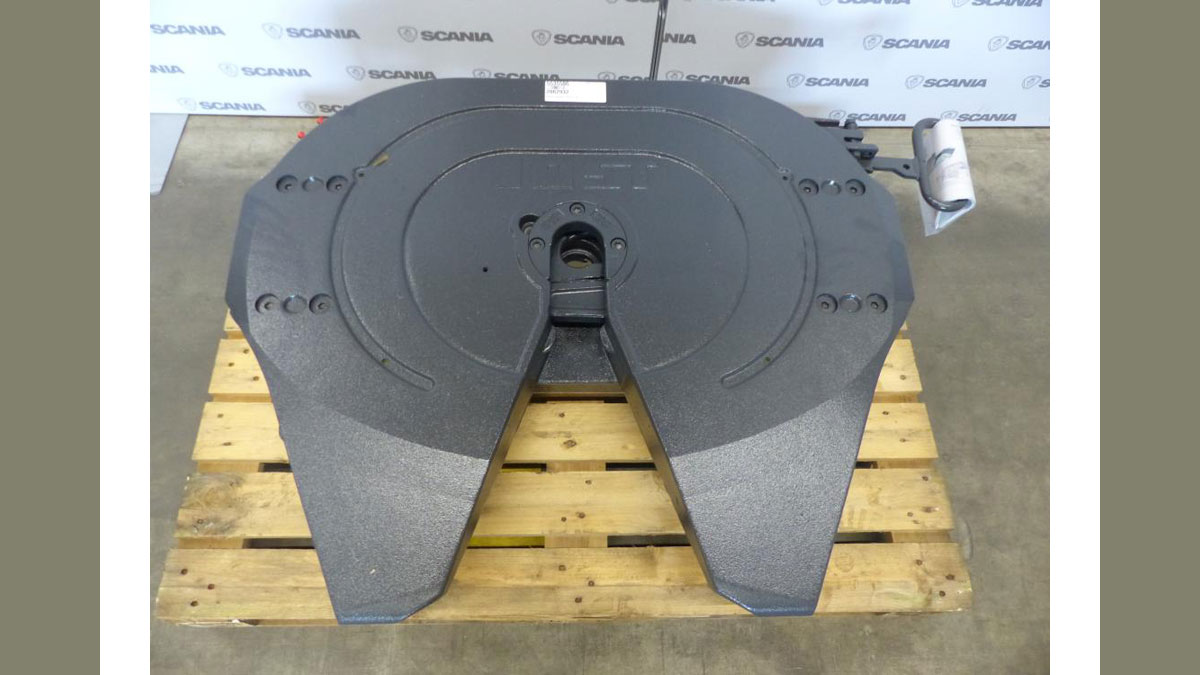

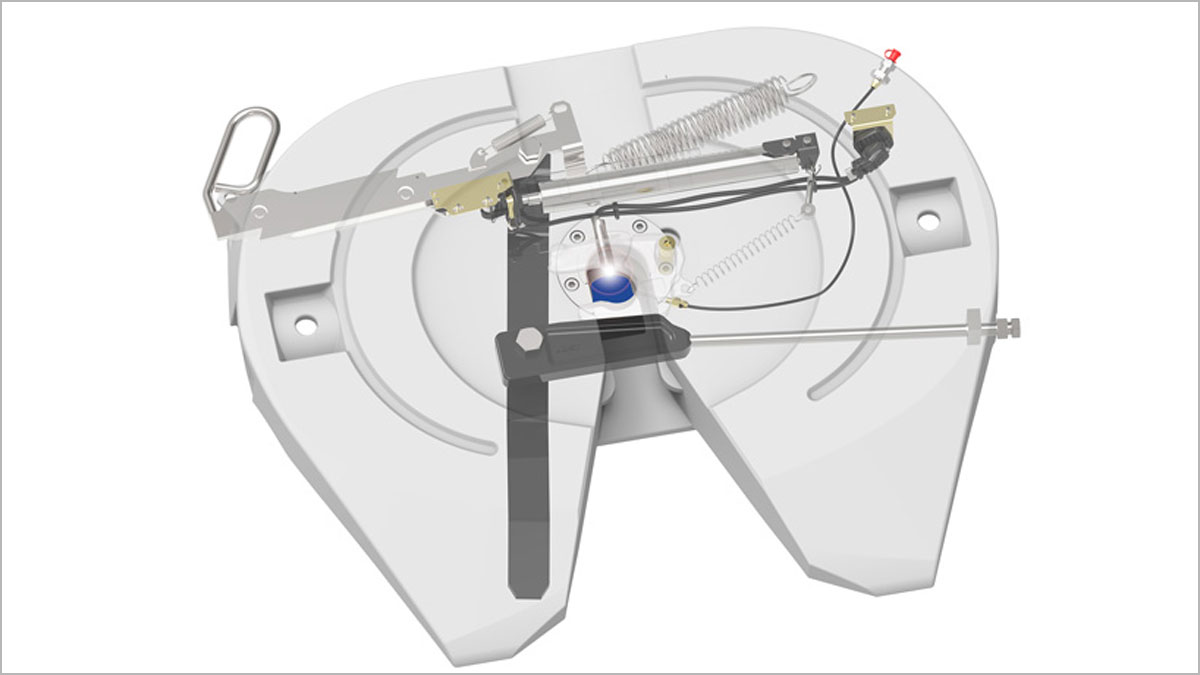

רכיבי צלחת הגרירה

לצלחת הגרירה ארבעה רכיבים נעים בתהליך העבודה: ידית שחרור (Release handle), זרוע שחרור (Release Arm), שן נעילה (Lock Jaw) ומוט נעילה (Lock Bar).

התקנה בטיחותית של הצלחת

מיקום מרכז הצלחת לפני ציר הסרן האחורי חייב להיעשות לפי הוראת הרישוי של דגם הרכב. השיקול במקרה זה הוא שהעומס לא יעלה על המותר בסרן הקדמי או בסרנים האחוריים. הדרישה בתקנות התעבורה היא שהגלגל החמישי ימוקם על פי תקן ISO 1726, אך לא פחות מ-50 מ"מ ממרכז הסרן או הצמד האחורי, לכיוון החלק הקדמי.

במקרים חריגים, לרוב כשיש נתמך מיוחד, אפשר באמצעות שקילות וחישוב של חלוקת עומסים, להניח את הצלחת במקום אחר. גובה פני הגלגל החמישי מהקרקע במצב לא עמוס צריך להיות בין 1,250 ל-1,400 מ"מ. הגובה המרבי חשוב מאוד לגבי נתמכים המיועדים להוביל מכולות.

בתקינה האירופית מוגדרים גם מרחקי ביטחון מאחור, מלפנים ובצדדים. הכוונה היא שבעת נסיעה בכביש עם שיפועים, הנתמך לא יפגע ברכיבים הנמצאים מלפנים (תא הנהג), מאחור (שלדת המשאית למטה) ובצדי הרכב. לדוגמה, נקבע שזווית ההטיה של הגלגל החמישי ממצב אופקי כלפי מעלה או מטה תהיה לפחות שמונה מעלות. זווית הטיה מרבית ממצב אופקי כלפי אחד הצדדים תהיה שלוש מעלות.

להלן הנחיות להתקנה בטיחותית מתוך מדריך לבוני מרכבים של חברת סקניה:

* מומלץ לרתך "סטופרים" על הפח שמעליו מותקנת הצלחת. הסטופרים יפחיתו את המאמצים המופעלים על בורגי ההידוק של הגלגל החמישי.

* למבנה המיועד להגבהת הגלגל החמישי, מומלץ להתקין שתי קורות רוחב לפחות לחיזוק (קורות שמיועדות לנשיאת הכוחות הרוחביים). מיקום הקורות המומלץ הוא מתחת לשפה הקדמית ולשפה האחורית של רגלי הצלחת.

* בדיקה של סדקים ושברים על הפח השטוח או הפח הגלי שעליו מורכב הגלגל החמישי.

* בדיקה של סדקים או שברים בזוויתני החיבור המשמשים לחיבור הפח (השטוח או הגלי) למשאית, ווידוא שכל הברגים קיימים ומהודקים. הכוונה לבורגי החיבור של הצלחת, לבורגי הזוויתנים ולבורגי החיבור לשלדה.

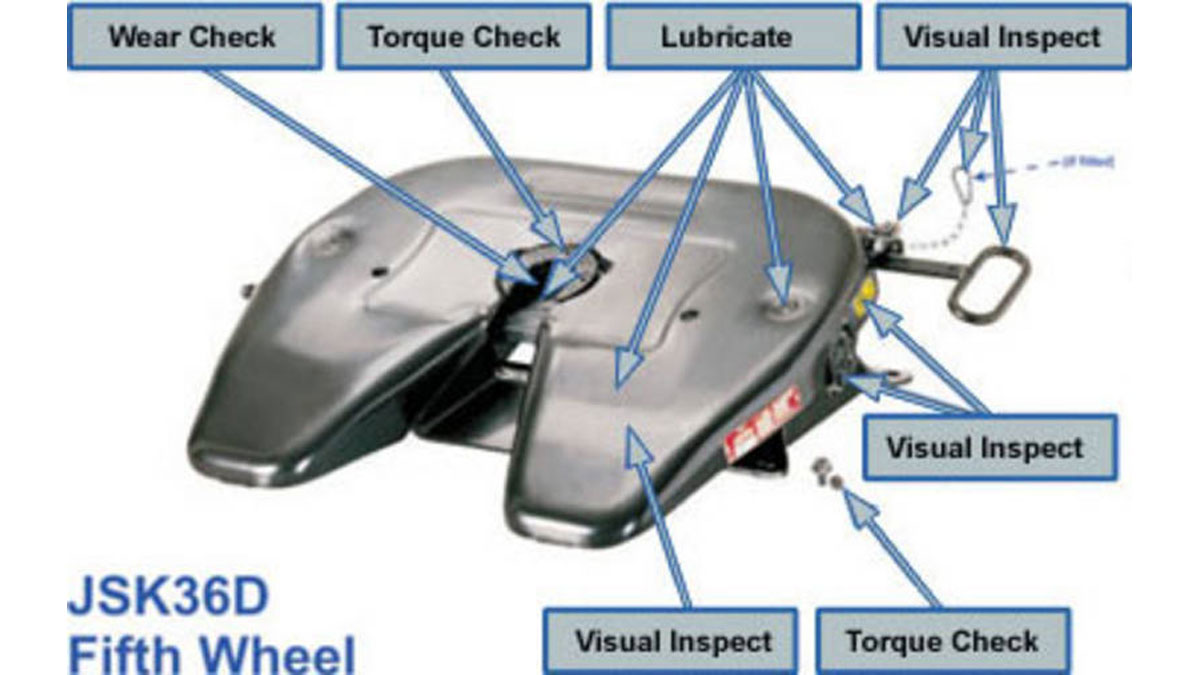

תחזוקה תקופתית

המלצות משרד התחבורה לבדיקת הצלחת

אגף הרכב של משרד התחבורה פרסם הנחיות שכותרתן "דרישות טכניות להרכבת הגלגל החמישי לשלדת תומך". ההנחיות נוגעות למיקום של התקן הגרירה, לתקינות הגלגל החמישי ומנגנון הנעילה ולדרך חיבורו לרכב.

בדיקת הגלגל החמישי

בדיקת התקינות של הצלחת מתחילה עם בדיקה ויזואלית כללית לשברים, סדקים, ברגים משוחררים וכדומה. יש לבדוק סדקים בבסיסי הצלחת (רגלי התמיכה) במצב מורכב, ולבדוק סדקים או עיוותים בגוף הצלחת במצב מורכב. פעם אחת בחמש שנים מומלץ לפרק את רגליהן של הצלחת והתושבות לבדיקת סדקים ועיוותים.

בדיקת ישרות (עקמומיות הפנים): מותר הפרש של עד שלושה מ"מ לכל צד. בשוליים מותרת עקמומיות של עד 70 מ"מ, ומותר הפרש של עד חמישה מ"מ עקמומיות בכיוון פנים (מההיקף).

הבדיקה הוויזואלית הראשונית כוללת גם בלאי של פני הצלחת, כלומר עומק חריצי הגירוז. לצורך כך יש להסיר את הגריז הישן שעל הצלחת ולבדוק את עומק החריצים שלו לפי הוראות היצרן. הגריז צובר לכלוך, אבק, חול ושבבי ברזל, והדבר מאיץ את השחיקה של הצלחת. בהנחיות היצרן נקבע שחייבים להיות חריצים בעומק מספק, כך שיובטח גירוז נאות של הצלחת ותופחת השחיקה במנגנון הצימוד בין התומך לנתמך.

בדיקת חופשים בכריות העשויות מיציקה: יש לפרק את הגלגל החמישי (רגל ותותב) כדי לוודא שלא צריך להחליף את הכריות עקב בלאי או היסדקות.

אם קיימות כריות אוקולון, יש לבצע בדיקה באמצעות ריתום הנתמך, תוך תנועה לפנים ולאחור לסירוגין, כשהמנגנון משולב. החופש המותר בבדיקה זו הוא עד שני מ"מ.

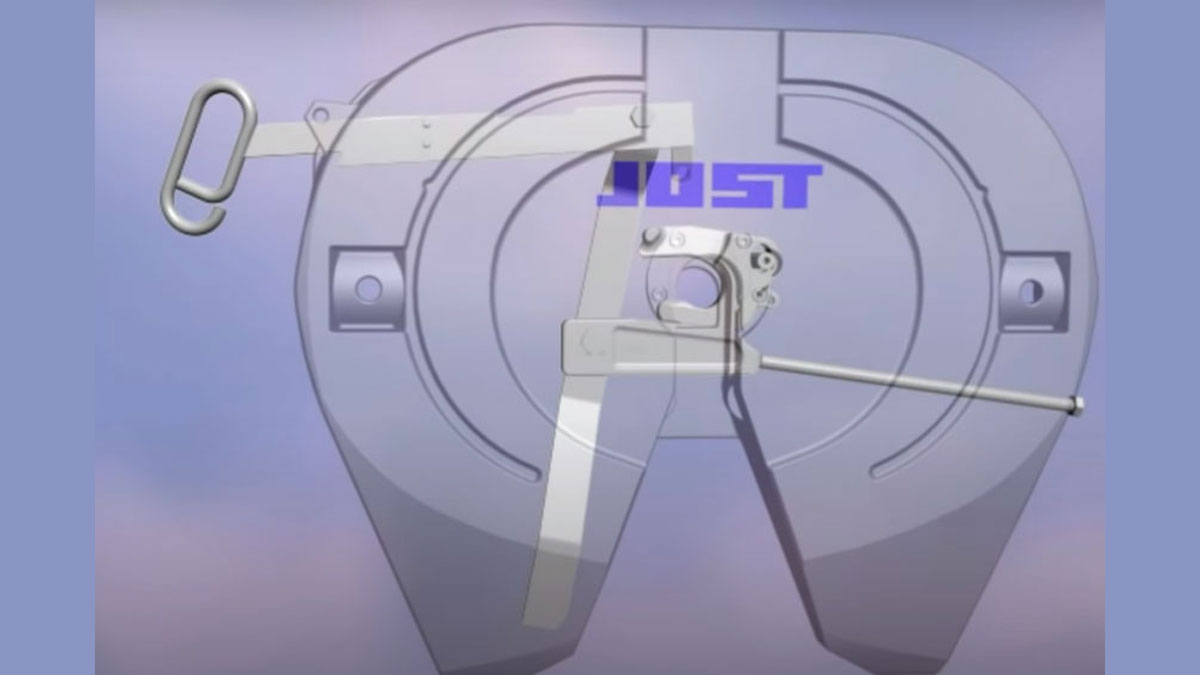

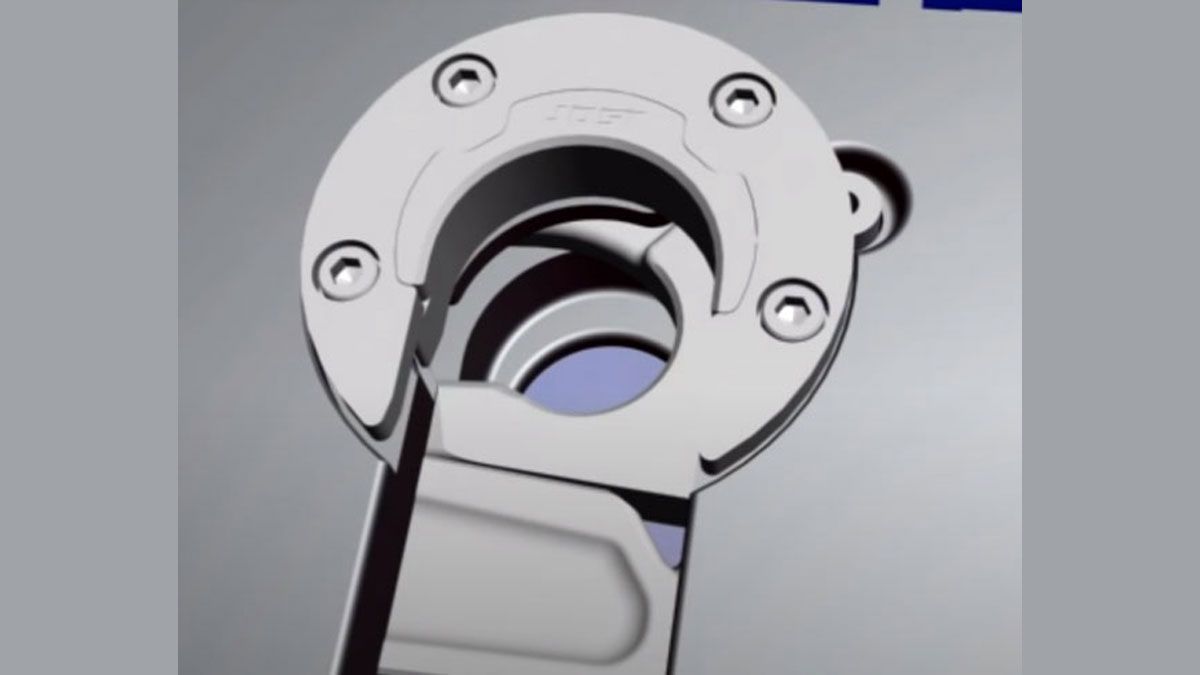

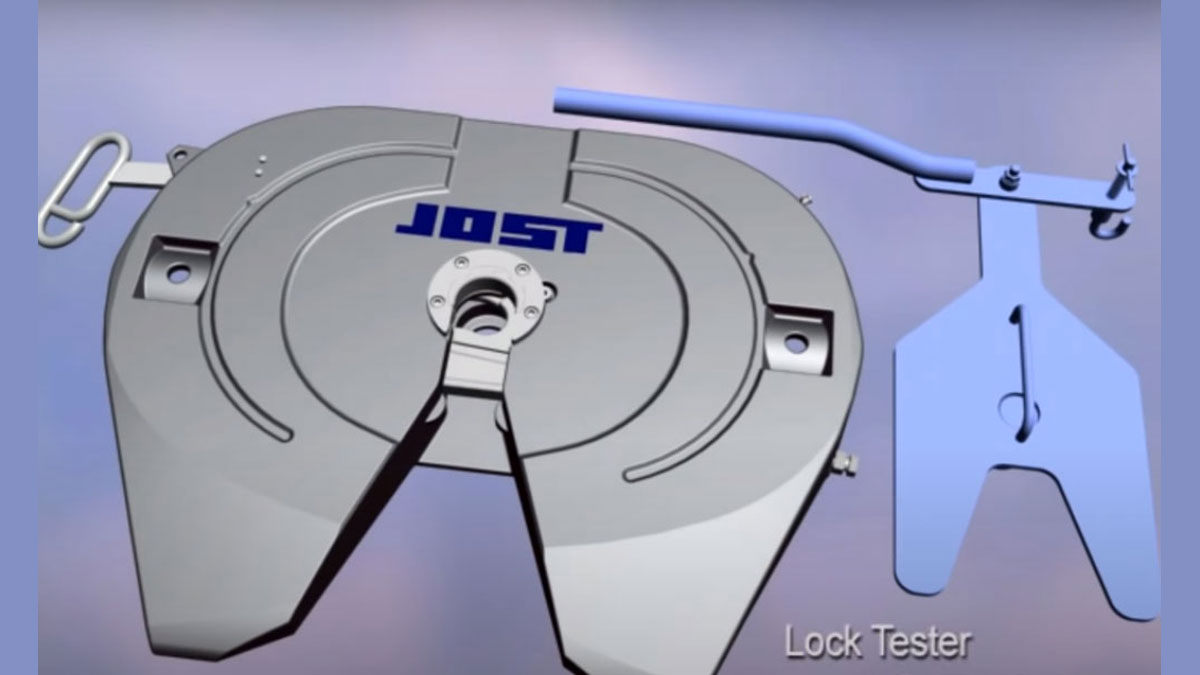

בדיקת תקינות מנגנון הנעילה

בשלב זה נבדק תפקוד מנגנון הנעילה באמצעות הפין. לאחר שהפין ננעל נבדקת המבוצעת תקינות של ידית הביטחון (המשמשת לפתיחה). מרבית יצרני הצלחות מספקים ספרות מקצועית הכוללת המלצות יצרן לגבי החופשים המותרים ואופן הבדיקה. חברת JOST לדוגמה, יצרנית וספקית עולמית של רכיבים ומערכות קריטיות לבטיחות לרכב מסחרי, מספקת פין דמה לבדיקת מערכת הנעילה ולבדיקת הכוונון של מנגנון הנעילה של הגלגל החמישי.

המערכת נועדה לוודא שהנעילה נעשית כהלכה ושאין חופש בכיוון ציר האורך (לפנים - לאחור). אפשר לכוונן את החופש ולהקטין אותו כדי להפחית את ה"מכות" ההרסניות שנוצרות בין התומך לנתמך בעת התחלת נסיעה ובעת בלימה והאצה.

אם יש חופש, ייתכן שמקורו בשחיקה של פין הגרירה בנתמך. כדי לבדוק את קוטר הפין, אפשר להיעזר בקליבר או במדיד פשוט וזול למדי שמספקים יצרני הצלחות. המדיד עובד בשיטת עובר / לא עובר, ומשמש כקריטריון לפסילת הפין עקב שחיקה שמעבר לתחום שממליץ עליו היצרן.

הידוק של מערכת הנעילה וחופשים

כאשר יש שחיקה במנגנון, נוצר חופש בין הפין למנגנון הנעילה בצלחת. החופש הזה הוא הרסני מבחינת הנזקים שהוא עלול לגרום הן לתומך הן לנתמך. הכוונון נעשה בדרך כלל באמצעות בורג כוונון צדי לביטול החופש. אסור שיהיה הידוק יתר. חשוב להבטיח שפין הגרירה של הנתמך ינוע בחופשיות בצלחת, ולא תיווצר שחיקה או שהתקני הגרירה ייתפסו זה בזה בתנאי נסיעה מורכבים.

אורך חיי הצלחת

אחת הבעיות המרכזיות היא שלצלחות הגרירה אין אורך חיים מוגדר. המשמעות היא שכל הזמן צריך לתחזק אותן (חופשים, גירוז וכדומה), לבדוק אותן ובסופו של דבר לפסול אותן לשימוש. כשמובילים עשרות טונות של משקל מדי יום, ההשפעה מכרעת. הנהג, ובעיקר קצין הבטיחות, צריכים לשים לב לבלאי הצלחת ולקבוע מתי להחליפה. ההחלטה צריכה להתקבל הרבה לפני שיהיה כשל במנגנון ההפעלה והנעילה של הצלחת. גם כשל קטן ביותר עלול להביא לתאונת דרכים קטלנית.

חידושים של JOST בצלחות גרירה

צלחת עם טכנולוגיית חיישנים

החטיבה האמריקנית של Jost הציגה לאחרונה דגם חדש של צלחות גרירה המיועד לשוק בצפון אמריקה. הדגם החדש, JSK37USK, מצויד בטכנולוגיית חיישנים העדכנית ביותר וכולל יחידת שחרור אוויר אינטגרלית. מערכת צימוד החיישנים המהפכנית מאפשרת לנהג לוודא שהצלחת מחוברת כראוי ובביטחה, וזאת מתוך תא הנהג. ב-JOST מעריכים שהתקנות החדשות בשוק הצפון אמריקני יועילו לטכנולוגיה המעשית של החברה בעתיד.

למעשה, בחברה מעריכים שההתפתחות הטכנולוגית תביא גם לאוטומציה של תהליך הצימוד. טכנולוגיית החיישנים תהפוך את צלחות הגרירה ממכשיר מכני אמין לקטגוריה בתחום ה-ADAS (Advanced Driver Assistance Systems).

מעבר לכך, השינוי במבנה הנתמכים, הקשור למגוון טכנולוגיות אווירודינמיות, יהפוך את הגישה הפיזית לצלחת לניתוק ארוך וקשה בעבור נהגי התובלה בצפון אמריקה. לפיכך טכנולוגיה שמאפשרת שחרור באמצעות אוויר ומופעלת מתא הנהג, תיהפך בעתיד לסטנדרט מקובל בענף. המשאית תגיע מהיצרן עם צלחת מקורית (OEM), עם כל מערכות הפיקוד והבקרה.

מנקודת מבט טכנולוגית, מערכת הצימוד מדגם JSK37USK מכילה חיישנים כפולים - אחד מאמת שפין הנתמך נמצא במצב נעילה, והשני מוודא שהצלחת במצב נעול ושידית הנעילה/שחרור במצב מאובטח.

אפשר להציג את מצב הנעילה באמצעות צג מידע שמספקת חברת Jost, או ליצור מערכת תקשורת באמצעות מערכת הניהול הממוחשבת של הרכב, CAN bus. ההתפתחות הנוכחית בחיבורי תומכים-נתמכים תסתיים בסופו של דבר בהופעתן של מערכות צימוד אוטומטיות לחלוטין (fully automated coupling systems - FACS), שבהן כל הפעולות המכניות, החשמליות, הפנאומטיות ופונקציות העזר מבוצעות אוטומטית.

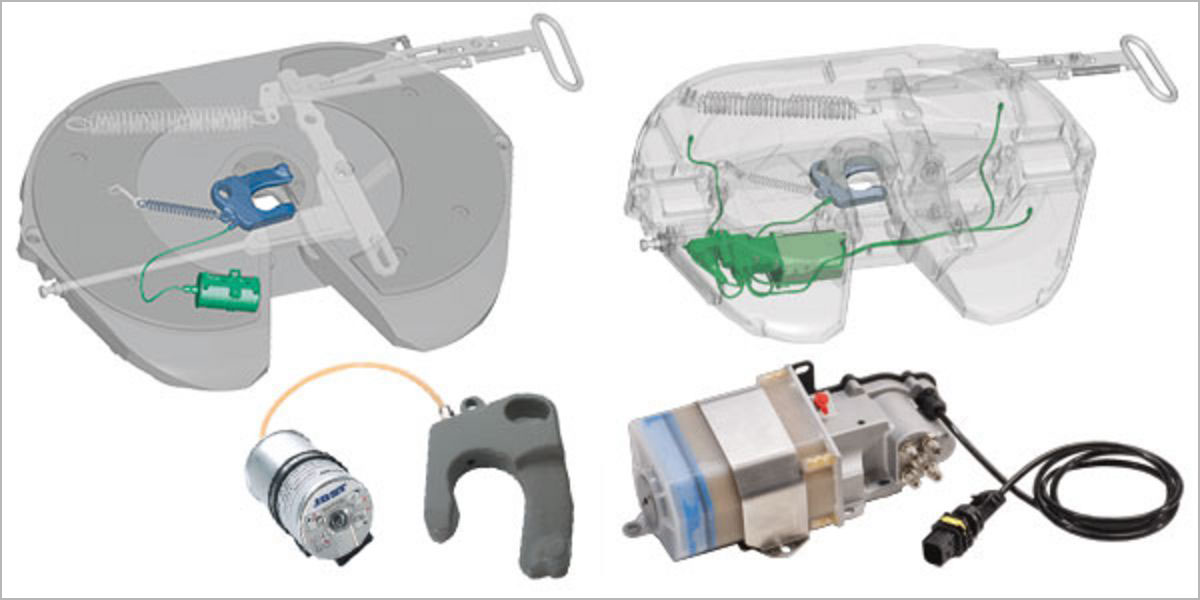

מערכת גירוז אוטומטית

יצרנית צלחות הגרירה JOST חשפה לאחרונה מערכת שמיועדת לבצע גירוז אוטומטי זמן ממושך. באמצעותה הנהג יכול לצבור נסועה גדולה בלי להתעסק עם הגריז ובלי שהדבר יגרום לשחיקת הצלחת. המערכת מוצעת בשתי תצורות של גירוז: בנקודה אחת בלסת הנעילה (lock-jaw) של הצלחת, והשנייה - בחמש נקודות גירוז על פני הצלחת.

ה-LubeTronic 5Point היא מערכת סיכה המשולבת בצימוד הגלגל החמישי, והיא פותחה לחיבורי גלגל חמישי ישרים, שאין מעליהם מגבלות מתאר. מערכת הבקרה האלקטרונית של יחידת ה-LubeTronic ממזערת את צריכת חומרי הסיכה ומבטיחה שימון אידיאלי של צימוד הצלחת. התוצאה: פחות תקלות בגרירה, בטיחות משופרת ונדרש פחות זמן בפעולות התחזוקה של הצלחת.

אפשר להתאים את מרווחי השימון לשימוש בתנועה למרחקים ארוכים ולתנועה באתר מוגדר באופן קל ופשוט. כמות השמן שמועברת לצלחת נשארת קבועה ומספקת סיכה אמינה לצלחת ולמנגנון הנעילה. המערכת נחשבת ידידותית לסביבה וחסכונית בחומרי גירוז הודות למינון המדויק (מבוקר מחשב) של אספקת חומרי סיכה למערכת. כמות הגריז מספיקה למשך שלוש שנים בתובלה רגילה ולשנה אחת בערך בתובלה ארוכת טווח.

בקרת רמת מילוי אלקטרונית עם תצוגת לד מספקת לנהג תזכורת מילוי בעת שמכל הגריז מתרוקן. כשהמכל מתרוקן אפשר למלאו מחדש באמצעות פטמת סיכה רגילה. לא נדרשים כלי עבודה לצורך המילוי. ב-JOST מציינים שמערכת השימון האוטומטית מתאימה גם לשימוש בתובלה של חומרים מסוכנים.